Флюид-каталитический крекинг (FCC) — это процесс конверсии, используемый на нефтеперерабатывающих заводах для преобразования высокомолекулярных углеводородных фракций нефти ( сырой нефти) с высокой температурой кипения в бензин , алкеновые газы и другие нефтепродукты. [1] [2] [3] Первоначально крекинг нефтяных углеводородов осуществлялся путем термического крекинга , который теперь фактически заменен каталитическим крекингом , который дает большие объемы высокооктанового бензина ; и производит побочные газы с большим количеством углерод-углеродных двойных связей (т. е. алкены), которые имеют большую экономическую ценность, чем газы, получаемые путем термического крекинга.

Сырьем для процесса конверсии FCC обычно является тяжелый газойль (HGO), который представляет собой ту часть нефти (сырой нефти), которая имеет начальную температуру кипения 340 °C (644 °F) или выше при атмосферном давлении и которая имеет среднюю молекулярную массу в диапазоне от примерно 200 до 600 или выше; тяжелый газойль также известен как «тяжелый вакуумный газойль» (HVGO). В процессе флюид-каталитического крекинга сырье HGO нагревается до высокой температуры и умеренного давления, а затем приводится в контакт с горячим порошкообразным катализатором , который разрывает длинноцепочечные молекулы высококипящих углеводородных жидкостей на короткоцепочечные молекулы, которые затем собираются в виде пара.

Нефтеперерабатывающие заводы используют каталитический крекинг с псевдоожиженным слоем для устранения дисбаланса между рыночным спросом на бензин и избытком тяжелых высококипящих продуктов, образующихся в результате перегонки сырой нефти .

По состоянию на 2006 год установки FCC работали на 400 нефтеперерабатывающих заводах по всему миру, и около трети сырой нефти, перерабатываемой на этих заводах, перерабатывается в установках FCC для производства высокооктанового бензина и мазута . [2] [4] В 2007 году установки FCC в Соединенных Штатах перерабатывали в общей сложности 5 300 000 баррелей (840 000 м 3 ) сырья в день, [5] а установки FCC во всем мире перерабатывали примерно вдвое больше.

Установки FCC менее распространены в Европе, на Ближнем Востоке и в Африке ( EMEA ), поскольку в этих регионах высок спрос на дизельное топливо и керосин , который можно удовлетворить с помощью гидрокрекинга . В США более распространен каталитический крекинг, поскольку спрос на бензин там выше.

Современные установки FCC представляют собой непрерывные процессы, которые работают круглосуточно в течение 3–5 лет между плановыми остановками для текущего обслуживания. [6] [7]

Существует несколько различных фирменных проектов, разработанных для современных установок FCC. Каждый проект доступен по лицензии, которую должна приобрести у разработчика проекта любая нефтеперерабатывающая компания, желающая построить и эксплуатировать FCC данной конструкции.

Существует две различные конфигурации для установки FCC: «сложенный» тип, где реактор и регенератор катализатора находятся в двух отдельных сосудах, с реактором над регенератором, с юбкой между этими сосудами, позволяющей трубопроводу отходящего газа регенератора подключаться к верхней части сосуда регенератора, и тип «бок о бок», где реактор и регенератор катализатора находятся в двух отдельных сосудах. Сложенная конфигурация занимает меньше физического пространства на территории НПЗ. Вот основные проектировщики и лицензиары FCC: [1] [3] [4] [8]

Конфигурация «бок о бок»:

Сложенная конфигурация:

Каждый из лицензиаров патентованного дизайна утверждает, что имеет уникальные особенности и преимущества. Полное обсуждение относительных преимуществ каждого из процессов выходит за рамки этой статьи.

Реактор и регенератор считаются сердцем установки каталитического крекинга с псевдоожиженным слоем. Принципиальная схема потока типичной современной установки FCC на рисунке 1 ниже основана на конфигурации «бок о бок». Предварительно нагретое высококипящее нефтяное сырье (примерно при 315–430 °C), состоящее из длинноцепочечных молекул углеводородов, объединяется с рециркулируемым нефтяным шламом из нижней части дистилляционной колонны и впрыскивается в стояк катализатора, где он испаряется и расщепляется на более мелкие молекулы пара путем контакта и смешивания с очень горячим порошкообразным катализатором из регенератора. Все реакции крекинга происходят в стояке катализатора в течение периода 2–4 секунд. Пары углеводородов «флюидизируют» порошкообразный катализатор, и смесь паров углеводородов и катализатора течет вверх, чтобы поступить в реактор при температуре около 535 °C и давлении около 1,72 бар .

Реактор представляет собой сосуд, в котором пары крекированного продукта: (a) отделяются от отработанного катализатора , протекая через набор двухступенчатых циклонов внутри реактора и (b) отработанный катализатор стекает вниз через секцию отпарки пара для удаления любых паров углеводородов перед тем, как отработанный катализатор вернется в регенератор катализатора . Поток отработанного катализатора в регенератор регулируется золотниковым клапаном в линии отработанного катализатора.

Поскольку реакции крекинга производят некоторое количество углеродистого материала (называемого каталитическим коксом), который откладывается на катализаторе и очень быстро снижает активность катализатора, катализатор регенерируется путем сжигания отложенного кокса воздухом, вдуваемым в регенератор. Регенератор работает при температуре около 715 °C и давлении около 2,41 бар, следовательно, регенератор работает при давлении примерно на 0,7 бар выше, чем реактор. Сгорание кокса является экзотермическим и производит большое количество тепла, которое частично поглощается регенерированным катализатором и обеспечивает тепло, необходимое для испарения сырья и эндотермических реакций крекинга, которые происходят в каталитическом стояке. По этой причине установки FCC часто называют «тепло сбалансированными».

Горячий катализатор (примерно 715 °C), выходящий из регенератора, поступает в колодец для извлечения катализатора , где любые захваченные дымовые газы сгорания могут выходить и течь обратно в верхнюю часть регенератора. Поток регенерированного катализатора к точке впрыска сырья под стояком катализатора регулируется золотниковым клапаном в линии регенерированного катализатора. Горячий дымовой газ выходит из регенератора после прохождения через несколько наборов двухступенчатых циклонов, которые удаляют захваченный катализатор из дымового газа.

Количество катализатора, циркулирующего между регенератором и реактором, составляет около 5 кг на кг сырья, что эквивалентно около 4,66 кг на литр сырья. [1] [9] Таким образом, установка FCC, перерабатывающая 75 000 баррелей в день (11 900 м 3 /д), будет циркулировать около 55 900 тонн катализатора в день. [7] [6]

Пары продукта реакции (при 535 °C и давлении 1,72 бар) поступают из верхней части реактора в нижнюю часть основной колонны (обычно называемой главной ректификационной колонной , где происходит разделение сырья), где они перегоняются в конечные продукты FCC крекированного лигроина , мазута и отходящего газа . После дальнейшей обработки для удаления соединений серы крекинг-лигроин становится высокооктановым компонентом смешанных бензинов НПЗ.

Основной отходящий газ ректификационной колонны отправляется в так называемый блок рекуперации газа , где он разделяется на бутаны и бутилены , пропан и пропилен , а также газы с более низкой молекулярной массой ( водород , метан , этилен и этан ). Некоторые блоки рекуперации газа FCC также могут отделять часть этана и этилена.

Хотя на приведенной выше принципиальной схеме потока изображена основная ректификационная колонна, имеющая только один боковой отпарной колонны и один продукт мазута, многие основные ректификационные колонны FCC имеют два боковых отпарных колонны и производят легкое мазутное топливо и тяжелое мазутное топливо. Аналогично, многие основные ректификационные колонны FCC производят легкую крекинг-нафту и тяжелую крекинг-нафту. Терминология « легкая» и «тяжелая» в этом контексте относится к диапазонам кипения продуктов, при этом легкие продукты имеют более низкий диапазон кипения, чем тяжелые продукты.

Нижний продукт масла из основного ректификационного аппарата содержит остаточные частицы катализатора, которые не были полностью удалены циклонами в верхней части реактора. По этой причине нижний продукт масла называется шламовым маслом . Часть этого шламового масла рециркулируется обратно в основной ректификационный аппарат выше точки входа горячих паров продукта реакции, чтобы охладить и частично конденсировать пары продукта реакции, когда они поступают в основной ректификационный аппарат. Оставшаяся часть шламового масла прокачивается через отстойник шлама. Нижний продукт масла из отстойника шлама содержит большую часть частиц катализатора шламового масла и рециркулируется обратно в стояк катализатора путем объединения его с исходным маслом FCC. Очищенное шламовое масло или декантированное масло отводится из верхней части отстойника шлама для использования в другом месте на НПЗ в качестве компонента смешивания тяжелого нефтяного топлива или в качестве сырья для получения технического углерода .

В зависимости от выбора конструкции FCC, сгорание в регенераторе кокса на отработанном катализаторе может быть или не быть полным сгоранием до диоксида углерода CO 2 . Поток воздуха для горения регулируется таким образом, чтобы обеспечить желаемое соотношение оксида углерода (CO) к диоксиду углерода для каждой конкретной конструкции FCC. [1] [4]

В конструкции, показанной на рисунке 1, кокс был лишь частично сожжен до CO 2 . Дымовой газ сгорания (содержащий CO и CO 2 ) при температуре 715 °C и давлении 2,41 бар направляется через вторичный каталитический сепаратор, содержащий вихревые трубы, предназначенные для удаления от 70 до 90 процентов частиц в дымовом газе, покидающем регенератор. [10] Это необходимо для предотвращения эрозионного повреждения лопаток в турбодетандере , через который затем направляется дымовой газ.

Расширение дымового газа через турбодетандер обеспечивает достаточную мощность для приведения в действие компрессора воздуха сгорания регенератора . Электродвигатель - генератор может потреблять или вырабатывать электроэнергию. Если расширение дымового газа не обеспечивает достаточной мощности для приведения в действие воздушного компрессора, электродвигатель - генератор обеспечивает необходимую дополнительную мощность. Если расширение дымового газа обеспечивает больше мощности, чем необходимо для приведения в действие воздушного компрессора, то электродвигатель - генератор преобразует избыточную мощность в электроэнергию и экспортирует ее в электрическую систему нефтеперерабатывающего завода. [3]

Затем расширенный дымовой газ направляется через парогенераторный котел (называемый котлом CO), где оксид углерода в дымовом газе сжигается в качестве топлива для получения пара, используемого на нефтеперерабатывающем заводе, а также для соблюдения любых применимых экологических нормативных ограничений на выбросы оксида углерода. [3]

Дымовой газ в конце концов обрабатывается через электростатический осадитель (ESP) для удаления остаточных твердых частиц для соответствия любым применимым экологическим нормам относительно выбросов твердых частиц. ESP удаляет из дымового газа частицы размером от 2 до 20 мкм . [3] Системы фильтрации твердых частиц, известные как сепараторы четвертой ступени (FSS), иногда требуются для соблюдения пределов выбросов твердых частиц. Они могут заменить ESP, когда выбросы твердых частиц являются единственной проблемой.

Паровая турбина в системе переработки дымовых газов (показана на схеме выше) используется для привода компрессора воздуха сгорания регенератора во время пусков установки ФКК до тех пор, пока не будет достаточно дымовых газов сгорания, чтобы взять на себя эту задачу.

Процесс каталитического крекинга в жидком состоянии разрушает крупные углеводороды путем их преобразования в карбокатионы , которые подвергаются бесчисленным перегруппировкам. [11]

Рисунок 2 представляет собой очень упрощенную схематическую диаграмму, которая иллюстрирует, как процесс расщепляет высококипящие, прямоцепочечные алкановые (парафиновые) углеводороды на более мелкие прямоцепочечные алканы, а также разветвленные алканы, разветвленные алкены (олефины) и циклоалканы (нафтены). Расщепление больших молекул углеводородов на более мелкие молекулы более технически называется химиками-органиками разрывом связей углерод-углерод.

Как показано на рисунке 2, некоторые из более мелких алканов затем расщепляются и преобразуются в еще более мелкие алкены и разветвленные алкены, такие как газы этилен , пропилен , бутилены и изобутилены . Эти олефиновые газы ценны для использования в качестве нефтехимического сырья. Пропилен, бутилен и изобутилен также являются ценным сырьем для определенных процессов переработки нефти, которые преобразуют их в высокооктановые компоненты для смешивания бензина.

Как также показано на рисунке 2, циклоалканы (нафтены), образующиеся при первоначальном распаде крупных молекул, далее преобразуются в ароматические соединения, такие как бензол , толуол и ксилолы , которые кипят в диапазоне кипения бензина и имеют гораздо более высокие октановые числа, чем алканы.

В процессе крекинга также образуется углерод, который осаждается на катализаторе (каталитический кокс). Тенденция к образованию углерода или количество углерода в сырой нефти или сырье FCC измеряется такими методами, как микроуглеродный остаток , углеродный остаток Конрадсона или углеродный остаток Рамсботтома . [1] [2] [3] [4]

Установки FCC постоянно извлекают и заменяют часть катализатора для поддержания постоянного уровня активности. Современные катализаторы FCC представляют собой тонкие порошки с насыпной плотностью от 0,80 до 0,96 г/см 3 и имеют распределение размеров частиц от 10 до 150 мкм и средний размер частиц от 60 до 100 мкм. [12] [13] Конструкция и работа установки FCC во многом зависят от химических и физических свойств катализатора. Желательными свойствами катализатора FCC являются:

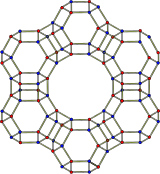

Современный катализатор FCC состоит из четырех основных компонентов: кристаллического цеолита , матрицы, связующего и наполнителя. Цеолит является активным компонентом и может составлять от 15% до 50% по весу катализатора. Фожазит (он же Тип Y) — цеолит, используемый в установках FCC. [6] Цеолиты — это сильные твердые кислоты (эквивалентные 90% серной кислоты ). [ требуется ссылка ] Компонент матрицы оксида алюминия катализатора FCC также вносит вклад в участки каталитической активности. Компоненты связующего и наполнителя обеспечивают физическую прочность и целостность катализатора. Связующим обычно является золь кремния, а наполнителем — глина ( каолин ). [12] [13] Основными поставщиками катализаторов FCC во всем мире являются Albemarle Corporation , WR Grace Company и BASF Catalysts (ранее Engelhard).

Первое коммерческое использование каталитического крекинга произошло в 1915 году, когда Альмер М. Макафи из Gulf Refining Company разработал пакетный процесс с использованием хлорида алюминия ( катализатор Фриделя-Крафтса, известный с 1877 года) для каталитического крекинга тяжелых нефтяных масел. Однако непомерно высокая стоимость катализатора помешала широкому использованию процесса Макафи в то время. [2] [14]

В 1922 году французский инженер-механик Эжен Жюль Удри и французский фармацевт Э. А. Прюдом основали лабораторию недалеко от Парижа, чтобы разработать каталитический процесс преобразования лигнита в бензин. При поддержке французского правительства они построили в 1929 году небольшой демонстрационный завод, который перерабатывал около 60 тонн лигнита в день. Результаты показали, что этот процесс был экономически невыгоден, и впоследствии он был закрыт. [15] [16] [17]

Хоудри обнаружил, что земля Фуллера , глинистый минерал, содержащий алюмосиликаты , может преобразовывать нефть, полученную из лигнита, в бензин. Затем он начал изучать катализ нефтяных масел и добился определенного успеха в преобразовании испаренной нефтяной нефти в бензин. В 1930 году компания Vacuum Oil Company пригласила его приехать в Соединенные Штаты, и он перенес свою лабораторию в Полсборо , штат Нью-Джерси .

В 1931 году Vacuum Oil Company объединилась с Standard Oil of New York (Socony), образовав Socony-Vacuum Oil Company . В 1933 году небольшое подразделение Houdry перерабатывало 200 баррелей в день (32 м 3 /д) нефтяного масла. Из-за экономической депрессии начала 1930-х годов Socony-Vacuum больше не могла поддерживать работу Houdry и дала ему разрешение искать помощь в другом месте.

В 1933 году Houdry и Socony-Vacuum объединились с Sun Oil Company для разработки процесса Houdry. Три года спустя, в 1936 году, Socony-Vacuum переоборудовала старую установку термического крекинга на своем нефтеперерабатывающем заводе в Полсборо, штат Нью-Джерси, в небольшую демонстрационную установку, использующую процесс Houdry для каталитического крекинга 2000 баррелей в день (320 м 3 /д) нефтяного масла.

В 1937 году компания Sun Oil начала эксплуатацию нового блока Houdry, перерабатывающего 12 000 баррелей в день (1900 м 3 /д) на своем нефтеперерабатывающем заводе Marcus Hook в Пенсильвании. В то время процесс Houdry использовал реакторы с неподвижным слоем катализатора и представлял собой полупериодическую операцию, включающую несколько реакторов, некоторые из которых работали, в то время как другие реакторы находились на разных стадиях регенерации катализатора. Для переключения реакторов между режимом работы в режиме онлайн и регенерацией в автономном режиме использовались клапаны с электроприводом, а переключением управлял таймер цикла. Почти 50 процентов крекированного продукта составлял бензин по сравнению с примерно 25 процентами в процессах термического крекинга. [15] [16] [17]

К 1938 году, когда процесс Houdry был публично анонсирован, Socony-Vacuum строила еще восемь дополнительных установок. Также началась выдача лицензий на этот процесс другим компаниям, и к 1940 году в эксплуатации находилось 14 установок Houdry, перерабатывающих 140 000 баррелей в день (22 000 м3 / день).

Следующим важным шагом стала разработка непрерывного процесса вместо полупериодического процесса Houdry. Этот шаг был реализован с появлением процесса с подвижным слоем, известного как процесс каталитического крекинга Thermofor (TCC), в котором для перемещения катализатора из регенерационной печи в отдельную секцию реактора использовался ковшовый конвейер-элеватор. Небольшая полукоммерческая демонстрационная установка TCC была построена на нефтеперерабатывающем заводе компании Socony-Vacuum в Полсборо в 1941 году и успешно работала, производя 500 баррелей в день (79 м 3 /день). Затем в 1943 году на нефтеперерабатывающем заводе компании Magnolia Oil Company в Бомонте , штат Техас , была введена в эксплуатацию полномасштабная коммерческая установка TCC, перерабатывающая 10 000 баррелей в день (1 600 м 3 / день) . К концу Второй мировой войны в 1945 году мощность переработки действующих установок TCC составляла около 300 000 баррелей в сутки (48 000 м 3 /сут).

Говорят, что подразделения Houdry и TCC сыграли важную роль в победе во Второй мировой войне, поставляя высокооктановый бензин, необходимый военно-воздушным силам Великобритании и США для более эффективных двигателей с более высокой степенью сжатия самолетов Spitfire и Mustang . [15] [16] [17] Поставки американского авиационного бензина также компенсировали дефицит высокооктанового бензина для ВВС Красной Армии.

В годы сразу после Второй мировой войны были разработаны процесс Houdriflow и процесс Air-lift TCC как усовершенствованные вариации темы с подвижным слоем. Как и реакторы Houdry с неподвижным слоем, конструкции с подвижным слоем были яркими примерами хорошей инженерии, разработав метод непрерывного перемещения катализатора между реактором и секциями регенерации. Первая установка Air-lift TCC начала работу в октябре 1950 года на нефтеперерабатывающем заводе в Бомонте, штат Техас.

Этот процесс каталитического крекинга жидкости впервые был исследован в 1920-х годах компанией Standard Oil of New Jersey , но исследования по нему были прекращены во время экономической депрессии 1929-1939 годов. В 1938 году, когда успех процесса Houdry стал очевиден, Standard Oil of New Jersey возобновила проект, надеясь, что конкурирует с Houdry, как часть консорциума, в который вошли пять нефтяных компаний ( Standard Oil of New Jersey , Standard Oil of Indiana , Anglo-Iranian Oil , Texas Oil и Royal Dutch Shell ), две инженерно-строительные компании ( MW Kellogg Limited и Universal Oil Products ) и немецкая химическая компания ( IG Farben ). Консорциум назывался Catalytic Research Associates (CRA), и его целью была разработка процесса каталитического крекинга, который не посягал бы на патенты Houdry. [15] [16] [17]

Профессора химического машиностроения Уоррен К. Льюис и Эдвин Р. Джиллиленд из Массачусетского технологического института (MIT) предположили исследователям CRA, что низкоскоростной поток газа через порошок может «поднять» его достаточно, чтобы заставить его течь подобно жидкости. Сосредоточившись на этой идее псевдоожиженного катализатора , исследователи Дональд Кэмпбелл, Гомер Мартин, Эгер Мерфри и Чарльз Тайсон из Standard Oil of New Jersey (теперь Exxon-Mobil Company) разработали первую установку псевдоожиженного каталитического крекинга. Их патент США № 2,451,804, «Метод и устройство для контакта твердых тел и газов» , описывает их эпохальное изобретение. Основываясь на их работе, MW Kellogg Company построила большую пилотную установку на нефтеперерабатывающем заводе в Батон-Руж, штат Луизиана, компании Standard Oil of New Jersey. Пилотная установка начала работу в мае 1940 года.

На основе успеха пилотной установки, первая коммерческая установка каталитического крекинга флюида (известная как Модель I FCC) начала перерабатывать 13 000 баррелей в день (2 100 м 3 /д) нефтяного масла на нефтеперерабатывающем заводе в Батон-Руж 25 мая 1942 года, всего через четыре года после образования консорциума CRA и в разгар Второй мировой войны. Чуть больше месяца спустя, в июле 1942 года, она перерабатывала 17 000 баррелей в день (2 700 м 3 /д). В 1963 году эта первая установка FCC Модели I была закрыта после 21 года эксплуатации и впоследствии демонтирована. [15] [16] [17] [18]

За многие десятилетия с момента начала работы установки FCC Model I установки Houdry с фиксированным слоем были закрыты, как и большинство установок с подвижным слоем (таких как установки TCC), в то время как были построены сотни установок FCC. За эти десятилетия было разработано много усовершенствованных конструкций FCC и значительно улучшены катализаторы крекинга, но современные установки FCC по сути такие же, как и первая установка FCC Model I.

{{cite book}}: |author=имеет общее название ( помощь ){{cite book}}: |author=имеет общее название ( помощь )CS1 maint: несколько имен: список авторов ( ссылка )