Газовая вольфрамовая дуговая сварка ( GTAW , также известная как сварка вольфрамовым инертным газом или TIG и гелиадуговая сварка , когда используется гелий) — это процесс дуговой сварки , в котором для создания сварного шва используется неплавящийся вольфрамовый электрод . Зона сварки и электрод защищены от окисления или других атмосферных загрязнений инертным защитным газом ( аргоном или гелием ). Обычно используется присадочный металл, хотя некоторые сварные швы, известные как « автогенные сварные швы » или « сварные швы плавлением », не требуют этого. Источник постоянного тока для сварки производит электрическую энергию, которая проходит через дугу через столб сильно ионизированного газа и паров металла, известный как плазма .

Этот процесс дает оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка в защитной среде и газовая дуговая сварка , что позволяет получить более прочные и качественные сварные швы. Однако сварка TIG сравнительно более сложна и сложна в освоении, и, кроме того, она значительно медленнее, чем большинство других методов сварки.

Сварка TIG чаще всего используется для сварки тонких срезов нержавеющей стали и цветных металлов, таких как алюминий , магний и медные сплавы.

В родственном процессе, плазменно-дуговой сварке , используется немного другая сварочная горелка для создания более сфокусированной сварочной дуги, и в результате этого часто автоматизируют. [1]

После открытия короткой импульсной электрической дуги в 1801 году Хамфри Дэви [2] [3] и непрерывной электрической дуги в 1802 году Василием Петровым [3] [ 4] дуговая сварка развивалась медленно. К. Л. Коффину пришла в голову идея сварки в атмосфере инертного газа в 1890 году, но даже в начале 20 века сварка цветных металлов, таких как алюминий и магний, оставалась затруднительной, поскольку эти металлы быстро реагируют с воздухом, в результате чего образуются пористые окалины . заполненные сварные швы. [5] Процессы с использованием электродов, покрытых флюсом, не обеспечивают удовлетворительной защиты зоны сварного шва от загрязнения. Для решения проблемы в начале 1930-х годов стали использовать баллонные инертные газы. Несколько лет спустя в авиационной промышленности появился процесс сварки на постоянном токе в защитном газе для сварки магния. [6]

В начале 1940-х годов компания Northrop Aircraft разрабатывала экспериментальный самолет из магния, получивший обозначение XP-56 , для которого Владимир Павлецка , Том Пайпер и Рассел Мередит разработали процесс сварки, названный Heliarc, поскольку в нем использовалась дуга из вольфрамового электрода и гелий в качестве защитного газа (конструкция горелки). был запатентован Мередит в 1941 году). [7] Сейчас ее часто называют сваркой в инертном газе вольфрама (TIG), особенно в Европе, но официальный термин Американского общества сварщиков — сварка вольфрамовой дугой (GTAW). Компания Linde Air Products разработала широкий ассортимент горелок с воздушным и водяным охлаждением, газовых линз для улучшения защиты и других аксессуаров, которые расширили использование этого процесса. Первоначально электрод быстро перегревался и, несмотря на высокую температуру плавления вольфрама , частицы вольфрама переносились в сварной шов. [6] Чтобы решить эту проблему, полярность электрода была изменена с положительной на отрицательную, но это изменение сделало его непригодным для сварки многих цветных металлов. Наконец, развитие установок переменного тока позволило стабилизировать дугу и получить качественные сварные швы алюминия и магния. [6] [8]

Развитие продолжалось в течение следующих десятилетий. Компания Linde разработала горелки с водяным охлаждением, которые помогают предотвратить перегрев при сварке большими токами. [9] В 1950-х годах, когда этот процесс продолжал набирать популярность, некоторые пользователи обратились к углекислому газу как к альтернативе более дорогим сварочным атмосферам, состоящим из аргона и гелия , но это оказалось неприемлемым для сварки алюминия и магния, поскольку ухудшало качество сварки. , поэтому сегодня он редко используется с GTAW. [10] Использование любого защитного газа, содержащего соединение кислорода, например диоксида углерода, быстро загрязняет вольфрамовый электрод, делая его непригодным для процесса TIG. [11] В 1953 году был разработан новый процесс на основе GTAW, названный плазменно-дуговой сваркой. Он обеспечивает больший контроль и улучшает качество сварки за счет использования сопла для фокусировки электрической дуги, но в основном ограничивается автоматизированными системами, тогда как GTAW остается в основном ручным, ручным методом. [10] Развитие процесса GTAW также продолжалось, и сегодня существует ряд его вариаций. Среди наиболее популярных - методы GTAW с импульсным током, ручным программированием, горячей проволокой, мазком и методом GTAW с повышенным проникновением. [12]

Ручная газовая вольфрамовая дуговая сварка является относительно сложным методом сварки из-за необходимой координации сварщика. Как и при сварке газовой горелкой, GTAW обычно требует двух рук, поскольку в большинстве случаев сварщик вручную подает присадочный металл в зону сварки одной рукой, одновременно управляя сварочной горелкой в другой. Также важно поддерживать короткую длину дуги, предотвращая при этом контакт между электродом и заготовкой. [13]

Для зажигания сварочной дуги высокочастотный генератор (похожий на катушку Теслы ) подает электрическую искру . Эта искра представляет собой проводящий путь для сварочного тока через защитный газ и позволяет зажечь дугу, когда электрод и заготовка разделены, обычно на расстоянии около 1,5–3 мм (0,06–0,12 дюйма) друг от друга. [14]

После зажигания дуги сварщик перемещает горелку по небольшому кругу, создавая сварочную ванну, размер которой зависит от размера электрода и силы тока. Поддерживая постоянное расстояние между электродом и заготовкой, оператор затем слегка отводит горелку назад и наклоняет ее назад примерно на 10–15 градусов от вертикали. Присадочный металл добавляется вручную в переднюю часть сварочной ванны по мере необходимости. [14]

Сварщики часто разрабатывают технику быстрого чередования перемещения горелки вперед (для продвижения сварочной ванны) и добавления присадочного металла. Присадочный стержень извлекается из сварочной ванны при каждом продвижении электрода, но всегда удерживается внутри газовой защиты, чтобы предотвратить окисление его поверхности и загрязнение сварного шва. Присадочные стержни, состоящие из металлов с низкой температурой плавления, таких как алюминий, требуют, чтобы оператор сохранял некоторое расстояние от дуги, находясь внутри газовой защиты. Если держать присадочный стержень слишком близко к дуге, он может расплавиться до того, как коснется сварочной ванны. По мере того, как сварка приближается к завершению, ток дуги часто постепенно снижается, чтобы позволить сварочному кратеру затвердеть и предотвратить образование кратерных трещин в конце сварного шва. [15] [16]

Физика GTAW включает в себя несколько сложных процессов, включая термодинамику, физику плазмы и гидродинамику. Неплавящийся вольфрамовый электрод может работать как катод или анод и используется для создания электрической дуги между электродом и заготовкой. Чтобы первоначально создать дугу, зона сварки заполняется инертным газом, и сварочный аппарат генерирует высокое напряжение зажигания (обычно 1 кВ на 1 мм) для преодоления удельного электрического сопротивления атмосферы, окружающей зону сварки. Когда дуга установилась, напряжение снижается, и между заготовкой и электродом течет ток. Несмотря на высокие температуры этой электрической дуги, основным механизмом теплопередачи в GTAW является джоулевой нагрев, возникающий в результате протекания тока. [17]

Сварщики носят защитную одежду , в том числе легкие и тонкие кожаные перчатки и защитные рубашки с длинными рукавами и высокими воротниками, чтобы избежать воздействия сильного ультрафиолета . Благодаря отсутствию дыма при GTAW свет электрической дуги не покрывается дымом и твердыми частицами, как при сварке штучным электродом или дуговой сварке защитным металлом , и поэтому он намного ярче, подвергая операторов сильному ультрафиолетовому излучению. Сварочная дуга имеет другой диапазон и силу длин волн ультрафиолетового света, чем солнечный свет, но сварщик находится очень близко к источнику, а интенсивность света очень велика. Потенциальное повреждение дуговой лампы включает случайные вспышки в глазах или дуговых разрядах, а также повреждение кожи, подобное сильному солнечному ожогу . Операторы носят непрозрачные шлемы с темными линзами для глаз и полностью закрывают голову и шею, чтобы предотвратить воздействие ультрафиолетового света. Современные шлемы часто имеют лицевую панель типа жидких кристаллов , которая автоматически затемняется под воздействием яркого света зажженной дуги. Прозрачные сварочные шторы, изготовленные из ярко окрашенной поливинилхлоридной пластиковой пленки, часто используются для защиты находящихся рядом рабочих и прохожих от воздействия УФ-излучения электрической дуги. [18]

Сварщики также часто подвергаются воздействию опасных газов и твердых частиц. Хотя в процессе не образуется дым, яркость дуги GTAW может разрушать окружающий воздух с образованием озона и оксидов азота. Озон и оксиды азота вступают в реакцию с легочной тканью и влагой, вызывая азотную кислоту и озоновый ожог. Уровни озона и оксида азота умеренные, но необходимо контролировать продолжительность воздействия, многократное воздействие, а также качество и количество удаления дыма и смену воздуха в помещении. Сварщики, которые работают небезопасно, могут заболеть эмфиземой и отеком легких, что может привести к ранней смерти. Аналогично, тепло от дуги может привести к образованию ядовитых паров от чистящих и обезжиривающих материалов. Операции по очистке с использованием этих средств не следует выполнять вблизи места сварки, а для защиты сварщика необходима соответствующая вентиляция. [18]

Хотя аэрокосмическая промышленность является одним из основных пользователей газовой вольфрамовой дуговой сварки, этот процесс используется и в ряде других областей. Многие отрасли промышленности используют GTAW для сварки тонких заготовок, особенно цветных металлов. Он широко используется при производстве космических аппаратов, а также для сварки тонкостенных трубок малого диаметра, например, используемых в велосипедной промышленности. Кроме того, GTAW часто используется для выполнения корневых или первопроходных швов труб различных размеров. В работах по техническому обслуживанию и ремонту этот процесс обычно используется для ремонта инструментов и штампов, особенно компонентов из алюминия и магния. [19] Поскольку металл сварного шва не переносится непосредственно через электрическую дугу, как в большинстве процессов сварки открытой дугой, инженеру-сварщику доступен широкий ассортимент сварочного присадочного металла. Фактически, ни один другой сварочный процесс не позволяет сваривать такое количество сплавов в таком количестве конфигураций изделий. Сплавы присадочных металлов, такие как элементарный алюминий и хром, могут потеряться в результате воздействия электрической дуги из-за испарения. Эта потеря не происходит в процессе GTAW. Поскольку полученные сварные швы имеют ту же химическую целостность, что и исходный основной металл, или более точно соответствуют основным металлам, сварные швы GTAW обладают высокой устойчивостью к коррозии и растрескиванию в течение длительного периода времени, что делает GTAW предпочтительным методом сварки для критических операций, таких как герметизация отработавших ядерных материалов. канистры с топливом перед захоронением. [20]

Газо-вольфрамовая дуговая сварка, поскольку она обеспечивает больший контроль над зоной сварки, чем другие сварочные процессы, позволяет получать высококачественные сварные швы, если ее выполняют квалифицированные операторы. Максимальное качество сварки обеспечивается соблюдением чистоты — все используемое оборудование и материалы должны быть очищены от масла, влаги, грязи и других примесей, поскольку они вызывают пористость сварного шва и, как следствие, снижение прочности и качества сварного шва. Для удаления масла и жира можно использовать спирт или аналогичные коммерческие растворители, а проволочная щетка из нержавеющей стали или химический процесс могут удалить оксиды с поверхностей металлов, таких как алюминий. Ржавчину на стали можно удалить, сначала очистив поверхность пескоструйной обработкой , а затем используя проволочную щетку для удаления въевшейся песчинки. Эти действия особенно важны при использовании постоянного тока отрицательной полярности, поскольку такой источник питания не обеспечивает очистки во время процесса сварки, в отличие от постоянного тока или переменного тока положительной полярности. [21] Для поддержания чистоты сварочной ванны во время сварки поток защитного газа должен быть достаточным и постоянным, чтобы газ покрывал сварной шов и блокировал примеси в атмосфере. GTAW в ветреную или сквозняковую среду увеличивает количество защитного газа, необходимого для защиты сварного шва, что увеличивает стоимость и делает процесс непопулярным на открытом воздухе. [22]

Уровень подвода тепла также влияет на качество сварного шва. Низкое тепловложение, вызванное низким сварочным током или высокой скоростью сварки, может ограничить проплавление и привести к отрыву сварного валика от свариваемой поверхности. Однако при слишком большом подводе тепла сварочный валик увеличивается в ширину, а вероятность чрезмерного проплавления и разбрызгивания (выброса мелких нежелательных капель расплавленного металла) увеличивается. Кроме того, если сварочная горелка находится слишком далеко от детали, защитный газ становится неэффективным, вызывая пористость сварного шва. В результате получается сварной шов с точечными отверстиями, который слабее обычного сварного шва. [22]

Если величина используемого тока превышает возможности электрода, в сварном шве могут появиться вольфрамовые включения. Это явление, известное как вольфрамовое выплескивание, можно выявить с помощью рентгенографии и предотвратить, изменив тип электрода или увеличив его диаметр. Кроме того, если электрод недостаточно защищен газовой защитой или оператор случайно допустит его контакт с расплавленным металлом, он может загрязниться или загрязниться. Это часто приводит к нестабильности сварочной дуги, что требует шлифовки электрода алмазным абразивом для удаления примесей. [22]

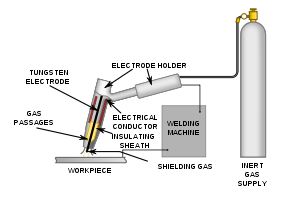

Оборудование, необходимое для операции газовой вольфрамовой дуговой сварки, включает в себя сварочную горелку с неплавящимся вольфрамовым электродом, источник сварочного тока постоянного тока и источник защитного газа.

Сварочные горелки GTAW предназначены как для автоматического, так и для ручного управления и оснащены системами охлаждения с использованием воздуха или воды. Автоматическая и ручная горелки аналогичны по конструкции, но ручная горелка имеет ручку, а автоматическая горелка обычно поставляется с монтажной стойкой. Угол между осевой линией рукоятки и осевой линией вольфрамового электрода, известный как угол головки, на некоторых ручных резаках может варьироваться в зависимости от предпочтений оператора. Системы воздушного охлаждения чаще всего применяют для слаботочных операций (около 200 А ), а водяное охлаждение необходимо для сильноточной сварки (около 600 А). Горелки подключаются кабелями к источнику питания и шлангами к источнику защитного газа и, где используется, к источнику воды. [23]

Внутренние металлические части горелки изготовлены из твердых сплавов меди или латуни , поэтому они могут эффективно передавать ток и тепло. Вольфрамовый электрод должен прочно удерживаться в центре горелки с помощью цанги соответствующего размера , а отверстия вокруг электрода должны обеспечивать постоянный поток защитного газа. Размер цанг зависит от диаметра вольфрамового электрода, который они удерживают. Корпус горелки изготовлен из термостойкого изолирующего пластика, покрывающего металлические компоненты, обеспечивающего изоляцию от тепла и электричества для защиты сварщика. [23]

Размер сопла сварочной горелки зависит от требуемой площади экранируемой поверхности. Размер газового сопла зависит от диаметра электрода, конфигурации стыка и доступности сварщика к стыку. Внутренний диаметр сопла предпочтительно должен быть как минимум в три раза больше диаметра электрода, но жестких правил нет. Сварщик оценивает эффективность защиты и при необходимости увеличивает размер сопла, чтобы увеличить площадь, защищаемую внешней газовой защитой. Сопло должно быть термостойким и поэтому обычно изготавливается из глинозема или керамического материала, но плавленый кварц , стекло высокой чистоты, обеспечивает лучшую видимость. В сопло могут быть вставлены устройства для специальных применений, такие как газовые линзы или клапаны, чтобы улучшить контроль потока защитного газа, уменьшить турбулентность и попадание загрязненной атмосферы в защищаемую зону. К ручным горелкам GTAW можно добавить ручные переключатели для управления сварочным током. [23]

При газовой вольфрамовой дуговой сварке используется источник постоянного тока, а это означает, что ток (и, следовательно, тепловой поток ) остается относительно постоянным, даже если расстояние дуги и напряжение изменяются. Это важно, поскольку большинство применений GTAW выполняются вручную или полуавтоматически, что требует, чтобы оператор держал резак. Поддерживать достаточно стабильное расстояние между дугами сложно, если вместо этого используется источник постоянного напряжения, поскольку это может вызвать резкие перепады температуры и затруднить сварку. [24]

Предпочтительная полярность системы GTAW во многом зависит от типа свариваемого металла. Постоянный ток с отрицательно заряженным электродом (DCEN) часто применяется при сварке сталей , никеля , титана и других металлов. Его также можно использовать в автоматической GTAW алюминия или магния, когда в качестве защитного газа используется гелий. [25] Отрицательно заряженный электрод генерирует тепло, испуская электроны, которые перемещаются поперек дуги, вызывая тепловую ионизацию защитного газа и повышая температуру основного материала. Ионизированный защитный газ течет к электроду, а не к основному материалу, и это может привести к образованию оксидов на поверхности сварного шва. [25] Постоянный ток с положительно заряженным электродом (DCEP) встречается реже и используется в основном для неглубоких сварных швов, поскольку в основном материале выделяется меньше тепла. Вместо того, чтобы течь от электрода к основному материалу, как в DCEN, электроны движутся в другом направлении, в результате чего электрод достигает очень высоких температур. [25] Чтобы помочь ему сохранить свою форму и предотвратить размягчение, часто используется электрод большего размера. Когда электроны движутся к электроду, ионизированный защитный газ течет обратно к основному материалу, очищая сварной шов, удаляя оксиды и другие примеси и тем самым улучшая его качество и внешний вид. [25]

Переменный ток, обычно используемый при ручной или полуавтоматической сварке алюминия и магния, объединяет два постоянных тока, заставляя электрод и основной материал поочередно заряжаться положительным и отрицательным зарядом. Это заставляет поток электронов постоянно менять направление, предотвращая перегрев вольфрамового электрода, сохраняя при этом тепло в основном материале. [25] Поверхностные оксиды по-прежнему удаляются во время электродно-положительной части цикла, а основной металл нагревается глубже во время электродно-отрицательной части цикла. Некоторые источники питания позволяют операторам использовать несбалансированную волну переменного тока, изменяя точный процент времени, в течение которого ток проводит в каждом состоянии полярности, что дает им больше контроля над количеством тепла и очищающим действием, подаваемым источником питания. [25] Кроме того, операторы должны быть осторожны с выпрямлением , при котором дуга не может повторно зажечься при переходе от прямой полярности (отрицательный электрод) к обратной полярности (положительный электрод). Чтобы решить эту проблему, можно использовать источник питания прямоугольной формы , а также высокочастотный источник питания для обеспечения стабильности дуги. [25]

Электрод, используемый в GTAW, изготовлен из вольфрама или вольфрамового сплава, поскольку вольфрам имеет самую высокую температуру плавления среди чистых металлов - 3422 ° C (6 192 ° F). В результате электрод не расходуется во время сварки, хотя может возникнуть некоторая эрозия (так называемая прогар). Электроды могут иметь чистую или шлифованную поверхность: электроды с чистой отделкой были химически очищены, а электроды с шлифованной отделкой были отшлифованы до одинакового размера и имеют полированную поверхность, что делает их оптимальными для теплопроводности. Диаметр электродов может варьироваться от 0,5 до 6,4 миллиметров (от 0,02 до 0,25 дюйма), а их длина - от 75 до 610 миллиметров (от 3,0 до 24,0 дюйма).

Ряд вольфрамовых сплавов были стандартизированы Международной организацией по стандартизации и Американским обществом сварщиков в ISO 6848 и AWS A5.12 соответственно для использования в электродах GTAW, и они обобщены в соседней таблице.

Присадочные металлы также используются почти во всех случаях GTAW, за исключением сварки тонких материалов. Присадочные металлы доступны различного диаметра и изготавливаются из различных материалов. В большинстве случаев присадочный металл в виде стержня добавляется в сварочную ванну вручную, но в некоторых случаях требуется автоматическая подача присадочного металла, который часто хранится на катушках или катушках. [30]

Как и при других сварочных процессах, таких как газовая дуговая сварка, при GTAW необходимы защитные газы для защиты зоны сварки от атмосферных газов, таких как азот и кислород , которые могут вызвать дефекты сварки, пористость и охрупчивание металла сварного шва при контакте с электрод, дуга или сварочный металл. Газ также передает тепло от вольфрамового электрода к металлу и помогает зажигать и поддерживать стабильную дугу. [31]

Выбор защитного газа зависит от нескольких факторов, включая тип свариваемого материала, конструкцию соединения и желаемый конечный внешний вид сварного шва. Аргон является наиболее часто используемым защитным газом для GTAW, поскольку он помогает предотвратить дефекты, возникающие из-за различной длины дуги. При использовании переменного тока аргоновая защита обеспечивает высокое качество сварного шва и хороший внешний вид. Другой распространенный защитный газ — гелий — чаще всего используется для увеличения провара в соединении, увеличения скорости сварки и сварки металлов с высокой теплопроводностью, например меди и алюминия. Существенным недостатком является сложность зажигания дуги с газообразным гелием и снижение качества сварки, связанное с различной длиной дуги. [31]

Смеси аргона и гелия также часто используются в GTAW, поскольку они могут улучшить контроль подвода тепла, сохраняя при этом преимущества использования аргона. Обычно смеси состоят в основном из гелия (часто около 75% или выше) и аргона. Эти смеси повышают скорость и качество сварки алюминия на переменном токе, а также облегчают зажигание дуги. Другая смесь защитных газов, аргон- водород , используется при механизированной сварке легкой нержавеющей стали, но поскольку водород может вызвать пористость, ее применение ограничено. [31] Точно так же иногда к аргону можно добавлять азот, чтобы стабилизировать аустенит в аустенитных нержавеющих сталях и увеличить проплавление при сварке меди. Однако из-за проблем с пористостью ферритных сталей и ограниченных преимуществ эта добавка не является популярной добавкой для защитного газа. [32]

Газовая вольфрамовая дуговая сварка чаще всего используется для сварки нержавеющей стали и цветных металлов, таких как алюминий и магний, но ее можно применять практически ко всем металлам, за исключением цинка и его сплавов. Его применение с углеродистыми сталями ограничено не из-за технологических ограничений, а из-за существования более экономичных методов сварки стали, таких как газовая дуговая сварка и дуговая сварка защитным металлом. Кроме того, GTAW может выполняться в различных положениях, отличных от плоского, в зависимости от квалификации сварщика и свариваемых материалов. [33]

Алюминий и магний чаще всего сваривают переменным током, но возможно и использование постоянного тока [34] в зависимости от желаемых свойств. Перед сваркой рабочая зона должна быть очищена и может быть предварительно нагрета до 175–200 °C (347–392 °F) для алюминия или максимум до 150 °C (302 °F) для толстых заготовок из магния, чтобы улучшить проплавление и увеличить Скорость путешествия. [35] Переменный ток может обеспечить эффект самоочистки, удаляя тонкий тугоплавкий слой оксида алюминия, который образуется на металлическом алюминии в течение нескольких минут после воздействия воздуха. Для начала сварки этот оксидный слой необходимо удалить. [35] При использовании переменного тока электроды из чистого вольфрама или вольфрамовые электроды с цирконием предпочтительнее торированных электродов, поскольку последние с большей вероятностью «выплевывают» частицы электрода через сварочную дугу в сварной шов. Предпочтительны тупые кончики электродов, а для тонких заготовок следует использовать чистый аргон. Введение гелия обеспечивает большее проникновение в более толстые детали, но может затруднить зажигание дуги. [35]

Постоянный ток любой полярности, положительной или отрицательной, также можно использовать для сварки алюминия и магния. Постоянный ток с отрицательно заряженным электродом (DCEN) обеспечивает высокую проникающую способность. [35] Аргон обычно используется в качестве защитного газа при сварке алюминия DCEN. Защитные газы с высоким содержанием гелия часто используются для более глубокого проникновения в более толстые материалы. Торированные электроды подходят для сварки алюминия DCEN. Постоянный ток с положительно заряженным электродом (DCEP) используется в основном для неглубоких сварных швов, особенно с толщиной шва менее 1,6 мм (0,063 дюйма). Обычно используется торированный вольфрамовый электрод вместе с чистым защитным газом аргоном. [35]

Для GTAW углеродистых и нержавеющих сталей важен выбор присадочного материала, чтобы предотвратить чрезмерную пористость. Оксиды на присадочном материале и заготовках необходимо удалять перед сваркой во избежание загрязнения, а непосредственно перед сваркой следует использовать спирт или ацетон для очистки поверхности. [36] Предварительный нагрев обычно не требуется для мягких сталей толщиной менее одного дюйма, но для низколегированных сталей может потребоваться предварительный нагрев, чтобы замедлить процесс охлаждения и предотвратить образование мартенсита в зоне термического влияния . Инструментальные стали также следует предварительно нагреть, чтобы предотвратить растрескивание в зоне термического влияния. Аустенитные нержавеющие стали не требуют предварительного нагрева, а мартенситные и ферритные хромистые нержавеющие стали требуют предварительного нагрева. Обычно используется источник питания DCEN, рекомендуется использовать торированные электроды с заостренным кончиком. Для тонких заготовок используют чистый аргон, но по мере увеличения толщины можно вводить гелий. [36]

Сварка разнородных металлов часто создает новые трудности при сварке GTAW, поскольку большинство материалов не легко сплавляются, образуя прочное соединение. Однако сварные швы из разнородных материалов имеют множество применений в производстве, ремонтных работах, а также для предотвращения коррозии и окисления . [37] В некоторых соединениях для облегчения соединения выбирается совместимый присадочный металл, и этот присадочный металл может быть таким же, как один из основных материалов (например, использование присадочного металла из нержавеющей стали с нержавеющей сталью и углеродистой сталью в качестве базовые материалы) или другой металл (например, использование никелевого присадочного металла для соединения стали и чугуна ). Самые разные материалы могут быть покрыты или «смазаны» материалом, совместимым с конкретным присадочным металлом, а затем сварены. Кроме того, GTAW можно использовать для облицовки или наложения разнородных материалов. [37]

При сварке разнородных металлов соединение должно иметь точную посадку, с правильными размерами зазора и углами скоса. Следует соблюдать осторожность, чтобы не расплавить чрезмерное количество основного материала. Импульсный ток особенно полезен для этих применений, поскольку помогает ограничить подвод тепла. Присадочный металл следует добавлять быстро и избегать образования большой сварочной ванны, чтобы предотвратить разбавление основных материалов. [37]

В режиме импульсного тока сварочный ток быстро чередуется между двумя уровнями. Состояние более высокого тока известно как импульсный ток, а более низкий уровень тока называется фоновым током. В период действия импульсного тока зона сварного шва нагревается и происходит оплавление. При снижении до фонового тока зоне сварного шва дают остыть и затвердеть. GTAW с импульсным током имеет ряд преимуществ, в том числе более низкое тепловложение и, следовательно, уменьшение деформации и коробления тонких заготовок. Кроме того, это позволяет лучше контролировать сварочную ванну и может увеличить провар, скорость и качество сварки. Подобный метод, программируемый вручную GTAW, позволяет оператору программировать определенную скорость и величину изменений тока, что делает его полезным для специализированных приложений. [38]

Вариант мазка используется для точного размещения сварочного металла на тонких кромках. Автоматический процесс повторяет движения ручной сварки: холодная или горячая присадочная проволока подается в зону сварки и вводится (или вибрирует) в сварочную дугу. Его можно использовать в сочетании с импульсным током и использовать для сварки различных сплавов, включая титан, никель и инструментальные стали. Общие области применения включают восстановление уплотнений в реактивных двигателях и наращивание пильных полотен, фрез , сверл и лезвий косилок. [39]