Взаимозаменяемые детали — это детали (компоненты), которые идентичны для практических целей. Они изготавливаются по спецификациям , которые гарантируют, что они настолько близки к идентичным, что подойдут к любой сборке того же типа. Одна такая деталь может свободно заменить другую, без какой-либо индивидуальной подгонки, такой как подгонка . Такая взаимозаменяемость позволяет легко собирать новые устройства и ремонтировать существующие устройства, при этом минимизируя как время, так и навыки, требуемые от человека, выполняющего сборку или ремонт.

Концепция взаимозаменяемости имела решающее значение для внедрения сборочной линии в начале XX века и стала важным элементом некоторых современных производств, но отсутствует в других важных отраслях.

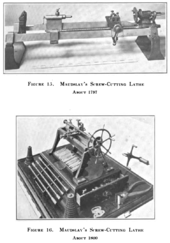

Взаимозаменяемость деталей была достигнута путем объединения ряда инноваций и усовершенствований в операциях обработки и изобретения нескольких станков , таких как токарный станок с суппортом , токарно-винторезный станок , револьверный токарный станок , фрезерный станок и строгальный станок по металлу . Дополнительные инновации включали кондукторы для направления станков, приспособления для удержания заготовки в правильном положении, а также блоки и калибры для проверки точности готовых деталей. [1] [ нужна страница ] Электрификация позволила приводить в действие отдельные станки с помощью электродвигателей, исключив линейные приводы вала от паровых двигателей или гидроэнергии и обеспечив более высокие скорости, что сделало возможным современное крупномасштабное производство. [2] Современные станки часто имеют числовое программное управление (ЧПУ), которое превратилось в ЧПУ (компьютеризированное числовое управление), когда стали доступны микропроцессоры.

Методы промышленного производства взаимозаменяемых деталей в Соединенных Штатах были впервые разработаны в девятнадцатом веке. Термин «американская система производства» иногда применялся к ним в то время, в отличие от более ранних методов. В течение нескольких десятилетий такие методы использовались в разных странах, поэтому «американская система» теперь является термином исторической справки, а не современной промышленной номенклатуры.

Доказательства использования взаимозаменяемых деталей можно проследить более чем на две тысячи лет назад, до Карфагена в Первую Пуническую войну . Карфагенские корабли имели стандартизированные, взаимозаменяемые детали, которые даже поставлялись с инструкциями по сборке, похожими на «вставьте вкладку А в слот B», отмеченными на них. [3]

В конце XVIII века французский генерал Жан-Батист Вакетт де Грибоваль продвигал стандартизированное оружие в том, что стало известно как Система Грибоваля после того, как она была выпущена как королевский приказ в 1765 году. (В то время система была сосредоточена больше на артиллерии, чем на мушкетах или пистолетах .) Одним из достижений системы было то, что цельнолитые пушки были расточены с точными допусками, что позволяло делать стенки тоньше, чем у пушек, отлитых с полыми сердечниками. Однако, поскольку сердечники часто были нецентральными, толщина стенки определяла размер канала ствола. Стандартизированная расточка была сделана для более коротких пушек, не жертвуя точностью и дальностью из-за более плотной посадки снарядов ; она также позволяла стандартизировать снаряды. [1] [ нужна страница ]

До XVIII века такие устройства, как ружья, изготавливались оружейниками по одному за раз уникальным способом. Если требовалась замена одного отдельного компонента огнестрельного оружия, все оружие либо отправлялось к опытному оружейнику для индивидуального ремонта, либо выбрасывалось и заменялось другим огнестрельным оружием. В XVIII и начале XIX веков постепенно развивалась идея замены этих методов системой взаимозаменяемого производства. [4] [5] Разработка заняла десятилетия и в ней участвовало много людей. [4] [5]

Грибоваль оказал покровительство Оноре Блану , который попытался внедрить систему Грибоваля на уровне мушкетов. Около 1778 года Оноре Блан начал производить некоторые из первых образцов огнестрельного оружия со сменными кремневыми замками , хотя они были тщательно изготовлены мастерами. Блан продемонстрировал перед комитетом ученых, что его мушкеты могут быть оснащены кремневыми замками, выбранными наугад из кучи деталей. [1] [ нужна страница ]

В 1785 году мушкеты со сменными замками привлекли внимание посла США во Франции Томаса Джефферсона благодаря усилиям Оноре Бланка. Джефферсон безуспешно пытался убедить Бланка переехать в Америку, затем написал американскому военному министру с этой идеей, а когда вернулся в США, работал над финансированием ее разработки. Президент Джордж Вашингтон одобрил концепцию, и в 1798 году Эли Уитни подписал контракт на массовое производство 12 000 мушкетов, изготовленных по новой системе. [6] [ нужна цитата для проверки ] [7]

Между 4 июля 1793 года и 25 ноября 1795 года лондонский оружейник Генри Нок доставил 12 010 «безвинтовых» или « герцогских » замков в Британское управление артиллерии . [8] Эти замки должны были быть взаимозаменяемыми, поскольку изготавливались в больших объемах на паровой фабрике с использованием калибров и токарных станков. Последующие эксперименты показали, что компоненты замка были взаимозаменяемы с большей скоростью, чем компоненты более позднего британского мушкета New Land Pattern и американского мушкета M1816. [8]

Луи де Тусар , бежавший от Французской революции, вступил в Корпус артиллеристов США в 1795 году и написал влиятельное руководство для артиллеристов, в котором подчеркивалась важность стандартизации. [1] [ нужна страница ]

Многочисленные изобретатели начали пытаться реализовать принцип, описанный Бланком. Разработка станков и требуемых производственных методов потребовала бы больших расходов для Департамента вооружений США , и в течение нескольких лет, пока пытались добиться взаимозаменяемости, производимое огнестрельное оружие стоило дороже в производстве. К 1853 году появились доказательства того, что взаимозаменяемые детали, затем усовершенствованные Федеральными оружейными палатами, привели к экономии. Департамент вооружений свободно делился используемыми технологиями с внешними поставщиками. [1] [ нужна страница ]

В США Эли Уитни увидел потенциальную выгоду от разработки «взаимозаменяемых частей» для огнестрельного оружия армии Соединенных Штатов. В июле 1801 года он построил десять ружей, все из которых содержали одни и те же детали и механизмы, затем разобрал их перед Конгрессом Соединенных Штатов . Он поместил детали в смешанную кучу и с помощью собрал все огнестрельное оружие перед Конгрессом, во многом так же, как это сделал Бланк несколько лет назад. [9]

Конгресс был очарован и приказал ввести стандарт для всего оборудования Соединенных Штатов. Использование взаимозаменяемых деталей устранило проблемы прошлых эпох, связанные с трудностью или невозможностью производства новых деталей для старого оборудования. Если одна часть огнестрельного оружия выходила из строя, можно было заказать другую, и огнестрельное оружие не нужно было выбрасывать. Загвоздка была в том, что ружья Уитни были дорогими и изготавливались вручную квалифицированными мастерами.

Чарльз Фитч приписывал Уитни успешное выполнение контракта на огнестрельное оружие со сменными частями, используя Американскую систему , [4] но историки Мерритт Роу Смит и Роберт Б. Гордон с тех пор определили, что Уитни на самом деле никогда не достигал производства сменных частей. Однако оружейная компания его семьи сделала это после его смерти.

Массовое производство с использованием взаимозаменяемых деталей было впервые осуществлено в 1803 году Марком Изамбардом Брюнелем в сотрудничестве с Генри Модсли и Саймоном Гудричем под руководством (и при участии) бригадного генерала сэра Сэмюэля Бентама [10] , генерального инспектора военно-морских работ на верфи Портсмута , верфь Портсмута , Хэмпшир , Англия. В то время наполеоновская война была в самом разгаре, и Королевский флот находился в состоянии расширения, требующем производства 100 000 полиспастов в год. Бентам уже достиг замечательной эффективности в доках, внедрив машины с силовым приводом и реорганизовав систему верфи.

Марк Брюнель, инженер-новатор, и Модсли, отец-основатель технологии станков , который разработал первый промышленно применимый токарно-винторезный станок в 1800 году, который впервые стандартизировал размеры резьбы винта , [11] совместно работали над планами по производству оборудования для изготовления блоков; предложение было представлено Адмиралтейству, которое согласилось поручить его услуги. К 1805 году верфь была полностью обновлена революционным, специально разработанным оборудованием в то время, когда изделия все еще изготавливались индивидуально с различными компонентами. Всего требовалось 45 машин для выполнения 22 процессов на блоках, которые могли быть изготовлены в трех разных размерах. Машины были почти полностью сделаны из металла, что повысило их точность и долговечность. Машины делали маркировку и углубления на блоках, чтобы обеспечить выравнивание на протяжении всего процесса. Одним из многочисленных преимуществ этого нового метода было повышение производительности труда из-за менее трудоемких требований к управлению оборудованием. Ричард Бимиш, помощник сына Брюнеля и инженера, Изамбарда Кингдома Брюнеля , писал:

Таким образом, десять человек с помощью этой машины могут с единообразием, быстротой и легкостью выполнить то, что раньше требовало неуверенного труда ста десяти человек.

К 1808 году годовой объем производства достиг 130 000 блоков, а часть оборудования продолжала работать вплоть до середины двадцатого века. [12] [13] [14] [15] [16] [17]

Эли Терри использовал сменные детали, используя фрезерный станок, еще в 1800 году. Уорд Франсильон, часовщик, пришел к выводу в своем исследовании, что Терри уже реализовал сменные детали еще в 1800 году. В исследовании были изучены несколько часов Терри, произведенных в период с 1800 по 1807 год. Детали были маркированы и заменены по мере необходимости. Исследование пришло к выводу, что все детали часов были взаимозаменяемыми. Самым первым массовым производством с использованием сменных деталей в Америке был контракт Эли Терри с Портером 1806 года, который предусматривал производство 4000 часов за три года. [18] В течение этого контракта Терри изготовил четыре тысячи деревянных шестеренчатых механизмов с высоким корпусом, в то время как среднегодовой показатель составлял около дюжины. [19] В отличие от Эли Уитни , Терри производил свою продукцию без государственного финансирования. Терри увидел потенциал часов, которые могут стать предметом домашнего обихода. Используя фрезерный станок, Терри смог массово производить часовые колеса и пластины по несколько десятков одновременно. Кондукторы и шаблоны использовались для изготовления одинаковых шестерен, так что все части могли быть собраны с использованием сборочной линии . [19]

Решающий шаг к взаимозаменяемости металлических деталей был сделан Симеоном Нортом , работавшим всего в нескольких милях от Эли Терри . Норт создал один из первых в мире настоящих фрезерных станков для обработки металла, которая раньше выполнялась вручную напильником. Диана Мьюир полагает, что фрезерный станок Норта был запущен около 1816 года. [20] Мьюир, Мерритт Роу Смит и Роберт Б. Гордон согласны с тем, что до 1832 года и Симеон Норт, и Джон Холл могли массово производить сложные машины с подвижными частями (пушки), используя систему, которая подразумевала использование грубо кованых деталей, с фрезерным станком, который фрезеровал детали до почти правильного размера, а затем «подтачивал вручную с помощью опиловочных шаблонов». [21]

Историки расходятся во мнении о том, кто внес решающее усовершенствование — Холл или Норт. Меррит Роу Смит считает, что это сделал Холл. [22] [23] Мьюир демонстрирует тесные личные связи и профессиональные союзы между Симеоном Нортом и соседними механиками, массово производившими деревянные часы, чтобы доказать, что процесс изготовления ружей со сменными частями, скорее всего, был изобретен Нортом в подражание успешным методам, используемым в массовом производстве часов. [20] Возможно, этот вопрос невозможно будет решить с абсолютной уверенностью, если в будущем не всплывут неизвестные сейчас документы.

Опытные инженеры и машинисты, многие из которых имели опыт работы в оружейном деле, распространили взаимозаменяемые производственные технологии на другие отрасли американской промышленности, включая производителей часов и швейных машин Wilcox and Gibbs и Wheeler and Wilson, которые использовали взаимозаменяемые детали до 1860 года. [1] [ нужна страница ] [24] Позднее систему взаимозаменяемых деталей приняли швейная машина Singer Corporation (1860-е-70-е годы), производитель жаток McCormick Harvesting Machine Company (1870-е-1880-е годы) [1] [ нужна страница ] и несколько крупных производителей паровых двигателей, таких как Corliss (середина 1880-х годов) [25] , а также производители локомотивов. Пишущие машинки появились несколько лет спустя. Затем в 1880-х годах началось крупномасштабное производство велосипедов с использованием системы взаимозаменяемых деталей. [1] [ нужна страница ]

В течение этих десятилетий настоящая взаимозаменяемость выросла из редкого и трудного достижения в повседневную возможность во всех отраслях обрабатывающей промышленности. [1] [ нужна страница ] В 1950-х и 1960-х годах историки технологий расширили мировое понимание истории развития. Мало кто за пределами этой академической дисциплины знал много об этой теме до недавнего времени, в 1980-х и 1990-х годах, когда академические знания начали находить более широкую аудиторию. Еще в 1960-х годах, когда Альфред П. Слоан опубликовал свои знаменитые мемуары и трактат по менеджменту « Мои годы с General Motors» , даже многолетний президент и председатель крупнейшего производственного предприятия, которое когда-либо существовало, знал очень мало об истории развития, за исключением того, что сказал следующее:

[ Генри М. Лиланд ], я полагаю, был одним из тех, кто в основном отвечал за внедрение технологии взаимозаменяемых деталей в автомобильное производство. […] Мне было обращено внимание на то, что Эли Уитни задолго до этого начал разработку взаимозаменяемых деталей в связи с производством оружия, факт, который предполагает линию преемственности от Уитни к Лиланду в автомобильной промышленности. [26]

Одной из наиболее известных книг на эту тему, впервые опубликованной в 1984 году и снискавшей популярность среди читателей за пределами академических кругов, является книга Дэвида А. Хауншелла « От американской системы к массовому производству, 1800–1932: Развитие производственных технологий в Соединенных Штатах» . [1]

[...] 1 мая [1798 г.] Эли Уитни из Коннектикута написал министру финансов, предлагая свое оборудование, гидроэнергию и рабочих [...] для производства мушкетов. Уитни подписал контракт на десять тысяч мушкетов, фантастическое количество по тем временам, которые должны были быть поставлены в течение двадцати восьми месяцев.