Топливный элемент — это электрохимический элемент , который преобразует химическую энергию топлива (часто водорода ) и окислителя (часто кислорода) [1] в электричество посредством пары окислительно-восстановительных реакций. [2] Топливные элементы отличаются от большинства батарей тем, что для поддержания химической реакции им требуется постоянный источник топлива и кислорода (обычно из воздуха), тогда как в батарее химическая энергия обычно поступает из веществ, которые уже присутствуют в батарее. [3] Топливные элементы могут непрерывно вырабатывать электричество до тех пор, пока подаются топливо и кислород.

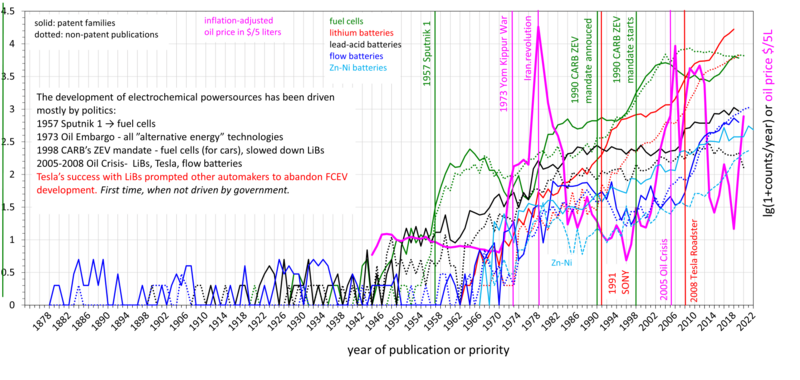

Первые топливные элементы были изобретены сэром Уильямом Гроувом в 1838 году. Первое коммерческое использование топливных элементов началось почти столетие спустя после изобретения водородно-кислородного топливного элемента Фрэнсисом Томасом Бэконом в 1932 году. Щелочной топливный элемент , также известный как топливный элемент Бэкона по имени его изобретателя, использовался в космических программах НАСА с середины 1960-х годов для выработки энергии для спутников и космических капсул . С тех пор топливные элементы использовались во многих других приложениях. Топливные элементы используются в качестве основного и резервного источника питания для коммерческих, промышленных и жилых зданий, а также в отдаленных или труднодоступных районах. Они также используются для питания транспортных средств на топливных элементах , включая погрузчики, автомобили, автобусы, [4] поезда, лодки, мотоциклы и подводные лодки.

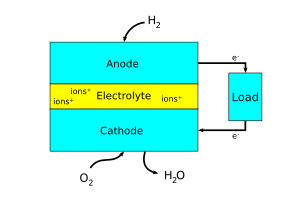

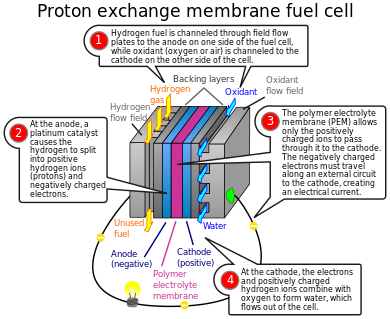

Существует множество типов топливных элементов, но все они состоят из анода , катода и электролита , который позволяет ионам, часто положительно заряженным ионам водорода (протонам), перемещаться между двумя сторонами топливного элемента. На аноде катализатор заставляет топливо подвергаться реакциям окисления, которые генерируют ионы (часто положительно заряженные ионы водорода) и электроны. Ионы перемещаются от анода к катоду через электролит. В то же время электроны текут от анода к катоду через внешнюю цепь, производя постоянный ток. На катоде другой катализатор заставляет ионы, электроны и кислород реагировать, образуя воду и, возможно, другие продукты. Топливные элементы классифицируются по типу используемого ими электролита и по разнице во времени запуска, которая варьируется от 1 секунды для топливных элементов с протонообменной мембраной (топливные элементы с протонообменной мембраной или PEMFC) до 10 минут для твердооксидных топливных элементов (SOFC). Связанная технология — проточные батареи , в которых топливо можно регенерировать путем перезарядки. Отдельные топливные элементы вырабатывают относительно небольшие электрические потенциалы, около 0,7 вольт, поэтому элементы «складываются» или размещаются последовательно, чтобы создать достаточное напряжение для удовлетворения требований приложения. [5] В дополнение к электричеству топливные элементы вырабатывают водяной пар, тепло и, в зависимости от источника топлива, очень небольшое количество диоксида азота и других выбросов. Элементы PEMFC обычно вырабатывают меньше оксидов азота, чем элементы SOFC: они работают при более низких температурах, используют водород в качестве топлива и ограничивают диффузию азота в анод через протонообменную мембрану, что приводит к образованию NOx. Энергетическая эффективность топливного элемента обычно составляет от 40 до 60%; однако, если отработанное тепло улавливается в схеме когенерации , можно получить эффективность до 85%. [6]

Первые упоминания о водородных топливных элементах появились в 1838 году. В письме, датированном октябрем 1838 года, но опубликованном в выпуске The London and Edinburgh Philosophical Magazine and Journal of Science за декабрь 1838 года , валлийский физик и адвокат сэр Уильям Гроув писал о разработке своих первых грубых топливных элементов. Он использовал комбинацию листового железа, меди и фарфоровых пластин, а также раствор сульфата меди и разбавленной кислоты. [7] [8] В письме в то же издание, написанном в декабре 1838 года, но опубликованном в июне 1839 года, немецкий физик Кристиан Фридрих Шёнбейн обсуждал первый грубый топливный элемент, который он изобрел. В его письме обсуждался ток, генерируемый из водорода и кислорода, растворенных в воде. [9] Позже, в 1842 году, Гроув набросал свой проект в том же журнале. Топливный элемент, который он сделал, использовал материалы, похожие на современные фосфорнокислые топливные элементы . [10] [11]

В 1932 году английский инженер Фрэнсис Томас Бэкон успешно разработал стационарный топливный элемент мощностью 5 кВт. [12] НАСА использовало щелочной топливный элемент (AFC), также известный как топливный элемент Бэкона по имени его изобретателя, с середины 1960-х годов. [12] [13]

В 1955 году химик В. Томас Грабб, работавший в General Electric Company (GE), дополнительно модифицировал исходную конструкцию топливного элемента, используя ионообменную мембрану из сульфированного полистирола в качестве электролита. Три года спустя другой химик GE, Леонард Нидрах, разработал способ нанесения платины на мембрану, которая служила катализатором для необходимых реакций окисления водорода и восстановления кислорода. Это стало известно как «топливный элемент Грабба-Нидраха». [14] [15] GE продолжила разработку этой технологии совместно с NASA и McDonnell Aircraft, что привело к ее использованию в проекте Gemini . Это было первое коммерческое использование топливного элемента. В 1959 году группа под руководством Гарри Ихрига построила 15-киловаттный трактор на топливных элементах для Allis-Chalmers , который демонстрировался по всей территории США на государственных ярмарках. Эта система использовала гидроксид калия в качестве электролита и сжатый водород и кислород в качестве реагентов. Позже, в 1959 году, Бэкон и его коллеги продемонстрировали практичный пятикиловаттный блок, способный питать сварочный аппарат. В 1960-х годах Pratt & Whitney лицензировала американские патенты Бэкона для использования в космической программе США для подачи электроэнергии и питьевой воды (водород и кислород были легко доступны из баков космического корабля). В 1991 году Роджер Э. Биллингс разработал первый автомобиль на водородных топливных элементах. [16] [17] [18]

UTC Power была первой компанией, которая изготовила и вывела на рынок большую стационарную систему топливных элементов для использования в качестве когенерационной электростанции в больницах, университетах и крупных офисных зданиях. [19]

В знак признания индустрии топливных элементов и роли Америки в разработке топливных элементов Сенат Соединенных Штатов объявил 8 октября 2015 года Национальным днем водорода и топливных элементов , приняв резолюцию S. RES 217. Дата была выбрана в знак признания атомного веса водорода (1,008). [20]

Топливные элементы бывают разных видов; однако все они работают по одному и тому же общему принципу. Они состоят из трех смежных сегментов: анода , электролита и катода . На границах трех различных сегментов происходят две химические реакции. Конечным результатом двух реакций является потребление топлива, образование воды или углекислого газа и создание электрического тока, который может использоваться для питания электрических устройств, обычно называемых нагрузкой.

На аноде катализатор ионизирует топливо, превращая его в положительно заряженный ион и отрицательно заряженный электрон. Электролит — это вещество, специально разработанное таким образом, чтобы ионы могли проходить через него, а электроны — нет. Освобожденные электроны перемещаются по проводу, создавая электрический ток. Ионы перемещаются через электролит к катоду. Достигнув катода, ионы воссоединяются с электронами, и они вступают в реакцию с третьим химическим веществом, обычно кислородом, образуя воду или углекислый газ.

Конструктивные особенности топливного элемента включают в себя:

Типичный топливный элемент вырабатывает напряжение от 0,6 до 0,7 В при полной номинальной нагрузке. Напряжение уменьшается по мере увеличения тока из-за нескольких факторов:

Для доставки желаемого количества энергии топливные элементы можно объединить последовательно, чтобы получить более высокое напряжение , и параллельно, чтобы обеспечить подачу более высокого тока . Такая конструкция называется стеком топливных элементов . Площадь поверхности элемента также может быть увеличена, чтобы обеспечить более высокий ток от каждого элемента.

В архетипической конструкции топливного элемента с протонообменной мембраной на основе оксида водорода (PEMFC) протонпроводящая полимерная мембрана (обычно нафион ) содержит раствор электролита , который разделяет стороны анода и катода . [27] [28] В начале 1970-х годов это называлось топливным элементом с твердым полимерным электролитом ( SPEFC ), до того как механизм протонного обмена был хорошо изучен. (Обратите внимание, что синонимы полимерная электролитная мембрана и механизм протонного обмена приводят к одному и тому же акрониму .)

На анодной стороне водород диффундирует к анодному катализатору, где он позже диссоциирует на протоны и электроны. Эти протоны часто реагируют с окислителями, заставляя их становиться тем, что обычно называют многофункциональными протонными мембранами. Протоны проводятся через мембрану к катоду, но электроны вынуждены перемещаться по внешней цепи (поставляя энергию), поскольку мембрана является электроизолирующей. На катодном катализаторе молекулы кислорода реагируют с электронами (которые прошли через внешнюю цепь) и протонами, образуя воду.

В дополнение к этому чистому водородному типу существуют углеводородные топлива для топливных элементов, включая дизельное топливо , метанол ( см.: топливные элементы с прямым метаноловым эффектом и непрямые метанольные топливные элементы ) и химические гидриды. Отходами этих типов топлива являются углекислый газ и вода. При использовании водорода CO2 выделяется , когда метан из природного газа соединяется с паром в процессе, называемом паровым риформингом метана , для получения водорода. Это может происходить в другом месте, нежели топливный элемент, что потенциально позволяет использовать водородный топливный элемент в помещении, например, в вилочных погрузчиках.

Различные компоненты PEMFC:

Материалы, используемые для различных частей топливных элементов, различаются по типу. Биполярные пластины могут быть изготовлены из различных типов материалов, таких как металл, покрытый металл, графит , гибкий графит, композит C–C , углеродно - полимерные композиты и т. д. [30] Мембранно -электродный узел (MEA) называется сердцем PEMFC и обычно изготавливается из протонообменной мембраны, зажатой между двумя покрытыми катализатором углеродными бумагами . Платина и/или подобные типы благородных металлов обычно используются в качестве катализатора для PEMFC, и они могут быть загрязнены оксидом углерода , что требует относительно чистого водородного топлива. [31] Электролитом может быть полимерная мембрана .

Фосфорнокислотные топливные элементы (PAFC) были впервые разработаны и представлены в 1961 году GV Elmore и HA Tanner. В этих элементах фосфорная кислота используется в качестве непроводящего электролита для передачи протонов от анода к катоду и для того, чтобы заставить электроны перемещаться от анода к катоду через внешнюю электрическую цепь. Эти элементы обычно работают при температурах от 150 до 200 °C. Эта высокая температура приведет к потере тепла и энергии, если тепло не отводится и не используется должным образом. Это тепло может быть использовано для производства пара для систем кондиционирования воздуха или любой другой системы, потребляющей тепловую энергию. [40] Использование этого тепла в когенерации может повысить эффективность фосфорнокислотных топливных элементов с 40-50% до примерно 80%. [40] Поскольку скорость производства протонов на аноде мала, платина используется в качестве катализатора для увеличения этой скорости ионизации. Основным недостатком этих элементов является использование кислотного электролита. Это увеличивает коррозию или окисление компонентов, подвергающихся воздействию фосфорной кислоты. [41]

Твердокислотные топливные элементы (SAFC) характеризуются использованием твердокислотного материала в качестве электролита. При низких температурах твердые кислоты имеют упорядоченную молекулярную структуру, как и большинство солей. При более высоких температурах (между 140 и 150 °C для CsHSO 4 ) некоторые твердые кислоты претерпевают фазовый переход, становясь сильно разупорядоченными «суперпротонными» структурами, что увеличивает проводимость на несколько порядков. Первые концептуальные SAFC были разработаны в 2000 году с использованием гидросульфата цезия (CsHSO 4 ). [42] Современные системы SAFC используют дигидрофосфат цезия (CsH 2 PO 4 ) и продемонстрировали срок службы в тысячи часов. [43]

Щелочной топливный элемент (ЩТЭ) или водородно-кислородный топливный элемент был разработан и впервые публично продемонстрирован Фрэнсисом Томасом Бэконом в 1959 году. Он использовался в качестве основного источника электроэнергии в космической программе «Аполлон». [44] Элемент состоит из двух пористых углеродных электродов, пропитанных подходящим катализатором, таким как Pt, Ag, CoO и т. д. Пространство между двумя электродами заполнено концентрированным раствором KOH или NaOH , который служит электролитом. Газ H 2 и газ O 2 барботируются в электролит через пористые углеродные электроды. Таким образом, общая реакция включает в себя объединение газообразного водорода и газообразного кислорода с образованием воды. Элемент работает непрерывно до тех пор, пока не будет исчерпан запас реагента. Этот тип ячейки эффективно работает в диапазоне температур 343–413 К (70–140 °C) и обеспечивает потенциал около 0,9 В. [45] Щелочной анионообменный мембранный топливный элемент (AAEMFC) представляет собой тип AFC, в котором вместо водного гидроксида калия (KOH) используется твердый полимерный электролит, и он превосходит водный AFC.

Твердооксидные топливные элементы (SOFC) используют твердый материал, чаще всего керамический материал, называемый стабилизированным иттрием цирконием (YSZ), в качестве электролита . Поскольку SOFC полностью изготовлены из твердых материалов, они не ограничиваются плоской конфигурацией других типов топливных элементов и часто проектируются в виде скрученных трубок. Они требуют высоких рабочих температур (800–1000 °C) и могут работать на различных видах топлива, включая природный газ. [6]

SOFC уникальны, поскольку отрицательно заряженные ионы кислорода перемещаются от катода (положительная сторона топливного элемента) к аноду (отрицательная сторона топливного элемента) вместо протонов , перемещающихся наоборот (т. е. от анода к катоду), как это происходит во всех других типах топливных элементов. Газообразный кислород подается через катод, где он поглощает электроны, создавая ионы кислорода. Затем ионы кислорода перемещаются через электролит, чтобы вступить в реакцию с газообразным водородом на аноде. Реакция на аноде производит электричество и воду в качестве побочных продуктов. Диоксид углерода также может быть побочным продуктом в зависимости от топлива, но выбросы углерода из системы SOFC меньше, чем из установки сжигания ископаемого топлива . [46] Химические реакции для системы SOFC можно выразить следующим образом: [47]

Системы SOFC могут работать на других видах топлива, помимо чистого водорода. Однако, поскольку для перечисленных выше реакций необходим водород, выбранное топливо должно содержать атомы водорода. Для работы топливного элемента топливо должно быть преобразовано в чистый водород. SOFC способны к внутреннему реформингу легких углеводородов, таких как метан (природный газ), [48] пропан и бутан. [49] Эти топливные элементы находятся на ранней стадии разработки. [50]

В системах SOFC существуют проблемы из-за их высоких рабочих температур. Одной из таких проблем является возможность накопления угольной пыли на аноде, что замедляет внутренний процесс риформинга. Исследования по решению этой проблемы «углеродного коксования» в Университете Пенсильвании показали, что использование кермета на основе меди ( термостойкие материалы из керамики и металла) может уменьшить коксование и потерю производительности. [51] Другим недостатком систем SOFC является длительный запуск, что делает SOFC менее полезными для мобильных приложений. Несмотря на эти недостатки, высокая рабочая температура обеспечивает преимущество, устраняя необходимость в катализаторе из драгоценного металла, такого как платина, тем самым снижая стоимость. Кроме того, отходящее тепло от систем SOFC может быть уловлено и использовано повторно, что увеличивает теоретическую общую эффективность до 80–85%. [6]

Высокая рабочая температура во многом обусловлена физическими свойствами электролита YSZ. По мере снижения температуры снижается ионная проводимость YSZ. Поэтому для получения оптимальной производительности топливного элемента требуется высокая рабочая температура. Согласно их веб-сайту, Ceres Power , британский производитель топливных элементов SOFC, разработал метод снижения рабочей температуры своей системы SOFC до 500–600 градусов по Цельсию. Они заменили обычно используемый электролит YSZ на электролит CGO (оксид церия-гадолиния). Более низкая рабочая температура позволяет им использовать нержавеющую сталь вместо керамики в качестве подложки элемента, что снижает стоимость и время запуска системы. [52]

Топливные элементы на расплавленном карбонате (MCFC) требуют высокой рабочей температуры, 650 °C (1200 °F), аналогично SOFC . MCFC используют соль карбоната лития и калия в качестве электролита, и эта соль разжижается при высоких температурах, обеспечивая перемещение заряда внутри элемента — в данном случае отрицательных ионов карбоната. [53]

Как и SOFC, MCFC способны преобразовывать ископаемое топливо в богатый водородом газ на аноде, устраняя необходимость производить водород извне. Процесс реформинга создает выбросы CO2 . Совместимое с MCFC топливо включает природный газ, биогаз и газ, полученный из угля. Водород в газе реагирует с ионами карбоната из электролита, образуя воду, углекислый газ, электроны и небольшое количество других химических веществ. Электроны проходят через внешнюю цепь, создавая электричество, и возвращаются на катод. Там кислород из воздуха и углекислый газ, рециркулированный с анода, реагируют с электронами, образуя ионы карбоната, которые пополняют электролит, замыкая цепь. [53] Химические реакции для системы MCFC можно выразить следующим образом: [54]

Как и в случае с SOFC, недостатки MCFC включают медленное время запуска из-за их высокой рабочей температуры. Это делает системы MCFC непригодными для мобильных приложений, и эта технология, скорее всего, будет использоваться для стационарных топливных элементов. Основная проблема технологии MCFC заключается в коротком сроке службы ячеек. Высокая температура и карбонатный электролит приводят к коррозии анода и катода. Эти факторы ускоряют деградацию компонентов MCFC, снижая прочность и срок службы элемента. Исследователи решают эту проблему, исследуя коррозионно-стойкие материалы для компонентов, а также конструкции топливных элементов, которые могут увеличить срок службы элемента без снижения производительности. [6]

MCFC имеют несколько преимуществ по сравнению с другими технологиями топливных элементов, включая их устойчивость к примесям. Они не склонны к «углеродному коксованию», что означает накопление углерода на аноде, что приводит к снижению производительности за счет замедления внутреннего процесса риформинга топлива . Поэтому богатое углеродом топливо, такое как газы, полученные из угля, совместимо с системой. Министерство энергетики США утверждает, что уголь сам по себе может даже стать топливным вариантом в будущем, предполагая, что система может быть сделана устойчивой к примесям, таким как сера и твердые частицы, которые возникают в результате преобразования угля в водород. [6] MCFC также имеют относительно высокую эффективность. Они могут достигать эффективности преобразования топлива в электричество в 50%, что значительно выше, чем эффективность 37–42% установки на топливных элементах с фосфорной кислотой. Эффективность может достигать 65%, когда топливный элемент сопряжен с турбиной, и 85%, если тепло улавливается и используется в системе комбинированного производства тепла и электроэнергии (CHP). [53]

FuelCell Energy, производитель топливных элементов из Коннектикута, разрабатывает и продает топливные элементы MCFC. Компания заявляет, что их продукция MCFC варьируется от 300 кВт до 2,8 МВт, достигая электрической эффективности 47% и может использовать технологию CHP для получения более высокой общей эффективности. Один продукт, DFC-ERG, сочетается с газовой турбиной и, по данным компании, достигает электрической эффективности 65%. [55]

Электрический топливный элемент хранения представляет собой обычную батарею, заряжаемую электроэнергией, используя обычный электрохимический эффект. Однако батарея дополнительно включает водородные (и кислородные) входы для альтернативной химической зарядки батареи. [56]

Словарь терминов в таблице:

Энергоэффективность системы или устройства, преобразующего энергию, измеряется отношением количества полезной энергии, вырабатываемой системой («выходная энергия»), к общему количеству энергии, которая вкладывается («входная энергия») или полезной выходной энергией в процентах от общей входной энергии. В случае топливных элементов полезная выходная энергия измеряется в электрической энергии, вырабатываемой системой. Входная энергия — это энергия, запасенная в топливе. По данным Министерства энергетики США, топливные элементы, как правило, имеют энергоэффективность от 40 до 60%. [65] Это выше, чем у некоторых других систем для выработки энергии. Например, двигатель внутреннего сгорания автомобиля может иметь энергоэффективность около 43%. [66] [67] Паровые электростанции обычно достигают эффективности 30-40% [68], в то время как газотурбинные и паровые электростанции с комбинированным циклом могут достигать эффективности выше 60%. [69] [70] В системах комбинированного производства тепла и электроэнергии (ТЭЦ) отходящее тепло , вырабатываемое первичным энергетическим циклом — будь то топливный элемент, ядерное деление или сжигание — улавливается и используется, что повышает эффективность системы до 85–90%. [6]

Теоретическая максимальная эффективность любого типа системы генерации электроэнергии никогда не достигается на практике, и она не учитывает другие этапы генерации электроэнергии, такие как производство, транспортировка и хранение топлива и преобразование электроэнергии в механическую энергию. Однако этот расчет позволяет сравнивать различные типы генерации электроэнергии. Теоретическая максимальная эффективность топливного элемента приближается к 100% [71] , тогда как теоретическая максимальная эффективность двигателей внутреннего сгорания составляет приблизительно 58% [72] .

Значения приведены от 40% для кислотных, 50% для расплавленных карбонатных и 60% для щелочных, твердооксидных и PEM топливных элементов. [73]

Топливные элементы не могут хранить энергию, как батарея, [74] за исключением водорода, но в некоторых приложениях, таких как автономные электростанции, основанные на прерывистых источниках, таких как солнечная или ветровая энергия , они объединяются с электролизерами и системами хранения, чтобы сформировать систему хранения энергии. По состоянию на 2019 год 90% водорода использовалось для переработки нефти, производства химикатов и удобрений (где водород требуется для процесса Габера-Боша ), а 98% водорода производится путем парового риформинга метана , который выделяет углекислый газ. [75] Общая эффективность (электричество в водород и обратно в электричество) таких установок (известная как круговая эффективность ), использующих чистый водород и чистый кислород, может составлять «от 35 до 50 процентов» в зависимости от плотности газа и других условий. [76] Система электролизер/топливный элемент может хранить неограниченное количество водорода и, следовательно, подходит для длительного хранения.

Твердооксидные топливные элементы вырабатывают тепло в результате рекомбинации кислорода и водорода. Керамика может нагреваться до 800 °C (1470 °F). Это тепло можно уловить и использовать для нагрева воды в микрокомбинированном производстве тепла и электроэнергии (m-CHP). Когда тепло улавливается, общая эффективность может достигать 80–90% на установке, но не учитывает потери при производстве и распределении. Сегодня разрабатываются установки CHP для внутреннего европейского рынка.

Профессор Джереми П. Мейерс в журнале Электрохимического общества Interface в 2008 году писал: «Хотя топливные элементы эффективны по сравнению с двигателями внутреннего сгорания, они не так эффективны, как батареи, в первую очередь из-за неэффективности реакции восстановления кислорода (и... реакции выделения кислорода, если водород образуется путем электролиза воды). ... [Т]ы наиболее целесообразны для работы без подключения к сети или когда топливо может подаваться непрерывно. Для приложений, требующих частых и относительно быстрых запусков... где требуется нулевой уровень выбросов, как в закрытых помещениях, таких как склады, и где водород считается приемлемым реагентом, [топливный элемент PEM] становится все более привлекательным выбором [если замена батарей неудобна]». [77] В 2013 году военные организации оценивали топливные элементы, чтобы определить, могут ли они значительно снизить вес батареи, переносимой солдатами. [78]

В автомобиле на топливных элементах эффективность бак-колесо превышает 45% при низких нагрузках [79] и показывает средние значения около 36%, когда в качестве процедуры тестирования используется цикл вождения, такой как NEDC ( Новый европейский цикл вождения ). [80] Сопоставимое значение NEDC для дизельного автомобиля составляет 22%. В 2008 году Honda выпустила демонстрационный электромобиль на топливных элементах ( Honda FCX Clarity ) с топливным стеком, заявляющим эффективность бак-колесо 60%. [81]

Также важно учитывать потери, связанные с производством, транспортировкой и хранением топлива. Транспортные средства на топливных элементах, работающие на сжатом водороде, могут иметь КПД от силовой установки до колеса 22%, если водород хранится в виде газа высокого давления, и 17%, если он хранится в виде жидкого водорода . [82]

Стационарные топливные элементы используются для коммерческой, промышленной и жилой первичной и резервной генерации электроэнергии. Топливные элементы очень полезны в качестве источников энергии в удаленных местах, таких как космические корабли, удаленные метеостанции, большие парки, центры связи, сельские местности, включая исследовательские станции, и в некоторых военных приложениях. Система топливных элементов, работающая на водороде, может быть компактной и легкой и не иметь основных движущихся частей. Поскольку топливные элементы не имеют движущихся частей и не требуют сгорания, в идеальных условиях они могут достигать надежности до 99,9999%. [83] Это эквивалентно менее чем одной минуте простоя за шестилетний период. [83]

Поскольку системы электролиза на топливных элементах не хранят топливо в себе, а полагаются на внешние накопители, их можно успешно применять в крупномасштабном хранении энергии, одним из примеров чего являются сельские районы. [84] Существует много различных типов стационарных топливных элементов, поэтому эффективность варьируется, но большинство из них энергоэффективны на уровне от 40% до 60%. [6] Однако, когда отходящее тепло топливного элемента используется для отопления здания в системе когенерации, эта эффективность может увеличиться до 85%. [6] Это значительно эффективнее, чем традиционные угольные электростанции, которые энергоэффективны всего на треть. [85] При условии масштабного производства топливные элементы могут сэкономить 20–40% затрат на электроэнергию при использовании в системах когенерации. [86] Топливные элементы также намного чище, чем традиционная генерация электроэнергии; электростанция на топливных элементах, использующая природный газ в качестве источника водорода, будет создавать менее одной унции загрязнения (кроме CO2 ) на каждые 1000 произведенных кВт·ч по сравнению с 25 фунтами загрязняющих веществ, генерируемых обычными системами сгорания. [87] Топливные элементы также производят на 97% меньше выбросов оксида азота, чем обычные угольные электростанции.

Одна из таких пилотных программ действует на острове Стюарт в штате Вашингтон. Там Stuart Island Energy Initiative [88] построила полную замкнутую систему: солнечные панели питают электролизер, который производит водород. Водород хранится в баке объемом 500 галлонов США (1900 л) при давлении 200 фунтов на квадратный дюйм (1400 кПа) и работает на топливном элементе ReliOn, обеспечивая полное резервное электроснабжение для автономного жилья. Еще один замкнутый контур системы был представлен в конце 2011 года в Хемпстеде, штат Нью-Йорк. [89]

Топливные элементы могут использоваться с низкокачественным газом из мусорных свалок или очистных сооружений для выработки электроэнергии и снижения выбросов метана . Говорят, что завод по производству топливных элементов мощностью 2,8 МВт в Калифорнии является крупнейшим в своем роде. [90] Малогабаритные (менее 5 кВт·ч) топливные элементы разрабатываются для использования в жилых автономных системах. [91]

Комбинированные системы теплоэлектростанций (ТЭЦ) на топливных элементах, включая микрокомбинированные системы теплоэлектростанций (МикроТЭЦ), используются для выработки как электроэнергии, так и тепла для домов (см. домашний топливный элемент ), офисных зданий и заводов. Система вырабатывает постоянную электроэнергию (продавая излишки электроэнергии обратно в сеть, когда она не потребляется), и в то же время производит горячий воздух и воду из отработанного тепла . В результате системы ТЭЦ имеют потенциал для экономии первичной энергии, поскольку они могут использовать отработанное тепло, которое обычно отбрасывается системами преобразования тепловой энергии. [92] Типичный диапазон мощности домашних топливных элементов составляет 1–3 кВт эл. , 4–8 кВт т . [93] [94] Системы ТЭЦ, связанные с абсорбционными охладителями, используют свое отработанное тепло для охлаждения . [95]

Отработанное тепло от топливных элементов может быть направлено летом прямо в землю, обеспечивая дополнительное охлаждение, в то время как отработанное тепло зимой может быть закачано прямо в здание. Университет Миннесоты владеет патентными правами на этот тип системы. [96] [97]

Системы когенерации могут достигать эффективности 85% (40–60% электроэнергии, а остальное — тепло). [6] Фосфорно-кислотные топливные элементы (PAFC) составляют крупнейший сегмент существующих продуктов CHP во всем мире и могут обеспечивать совокупную эффективность, близкую к 90%. [98] [99] Расплавленные карбонатные (MCFC) и твердооксидные топливные элементы (SOFC) также используются для комбинированной выработки тепла и электроэнергии и имеют эффективность электроэнергии около 60%. [100] Недостатки систем когенерации включают медленные темпы нарастания и спада, высокую стоимость и короткий срок службы. [101] [102] Кроме того, их потребность в резервуаре для хранения горячей воды для сглаживания тепловой выработки тепла была серьезным недостатком на внутреннем рынке, где пространство в жилых помещениях имеет большую ценность. [103]

Консультанты Delta-ee заявили в 2013 году, что с 64% мировых продаж микрокомбинированные системы производства тепла и электроэнергии на топливных элементах обогнали традиционные системы по продажам в 2012 году. [78] Японский проект ENE FARM заявил, что в период 2012–2014 годов было установлено 34,213 PEMFC и 2,224 SOFC, 30,000 единиц на СПГ и 6,000 на СНГ . [104]

Четыре электромобиля на топливных элементах были представлены для коммерческой аренды и продажи: Honda Clarity , Toyota Mirai , Hyundai ix35 FCEV и Hyundai Nexo . К концу 2019 года по всему миру было сдано в аренду или продано около 18 000 FCEV. [105] [106] Электромобили на топливных элементах имеют средний запас хода 505 км (314 миль) между заправками [107] и могут быть заправлены примерно за 5 минут. [108] Программа по технологиям топливных элементов Министерства энергетики США утверждает, что по состоянию на 2011 год топливные элементы достигли эффективности 53–59% при четверти мощности и эффективности автомобиля 42–53% при полной мощности [109] , а также долговечности более 120 000 км (75 000 миль) с ухудшением характеристик менее чем на 10%. [110] В моделирующем анализе Well-to-Wheels 2017 года, который «не учитывал экономические и рыночные ограничения», General Motors и ее партнеры подсчитали, что для эквивалентной поездки электромобиль на топливных элементах, работающий на сжатом газообразном водороде, полученном из природного газа, мог бы потреблять примерно на 40% меньше энергии и выбрасывать на 45% меньше парниковых газов, чем автомобиль с внутренним сгоранием. [111]

В 2015 году Toyota представила свой первый автомобиль на топливных элементах Mirai по цене 57 000 долларов США. [112] Hyundai представила ограниченное производство Hyundai ix35 FCEV по договору лизинга. [113] В 2016 году Honda начала сдавать в лизинг Honda Clarity Fuel Cell. [114] В 2018 году Hyundai представила Hyundai Nexo , заменивший Hyundai ix35 FCEV . В 2020 году Toyota представила второе поколение своего бренда Mirai, улучшив топливную экономичность и расширив диапазон по сравнению с оригинальной моделью Sedan 2014 года. [115]

В 2024 году владельцы Mirai подали коллективный иск против Toyota в Калифорнии из-за отсутствия водорода для электромобилей на топливных элементах, утверждая, среди прочего, мошенническое сокрытие и искажение фактов, а также нарушения закона Калифорнии о ложной рекламе и нарушения подразумеваемой гарантии. [116] В том же году Hyundai отозвала все 1600 автомобилей Nexo, проданных в США на тот момент, из-за риска утечки топлива и возгорания из-за неисправного «устройства сброса давления». [117]

Некоторые комментаторы полагают, что автомобили на водородных топливных элементах никогда не станут экономически конкурентоспособными по сравнению с другими технологиями [118] [119] [120] или что потребуются десятилетия, чтобы они стали прибыльными. [77] [121] Илон Маск, генеральный директор производителя аккумуляторных электромобилей Tesla Motors , заявил в 2015 году, что топливные элементы для использования в автомобилях никогда не будут коммерчески жизнеспособными из-за неэффективности производства, транспортировки и хранения водорода, а также воспламеняемости газа, среди прочих причин. [122] В 2012 году компания Lux Research, Inc. опубликовала отчет, в котором говорилось: «Мечта о водородной экономике... не приблизилась». В нем был сделан вывод, что «капитальные затраты... ограничат принятие всего лишь 5,9 ГВт» к 2030 году, что создаст «почти непреодолимый барьер для принятия, за исключением нишевых приложений». Анализ пришел к выводу, что к 2030 году рынок стационарных электромобилей на топливных элементах достигнет 1 миллиарда долларов, в то время как рынок транспортных средств, включая вилочные погрузчики, достигнет в общей сложности 2 миллиардов долларов. [121] Другие анализы указывают на отсутствие обширной водородной инфраструктуры в США как на постоянную проблему для коммерциализации электромобилей на топливных элементах. [79]

В 2014 году Джозеф Ромм , автор книги «Ажиотаж вокруг водорода» (2005), сказал, что FCV до сих пор не преодолели высокую стоимость заправки, отсутствие инфраструктуры доставки топлива и загрязнение, вызванное производством водорода. «Потребуется несколько чудес, чтобы преодолеть все эти проблемы одновременно в ближайшие десятилетия». [123] Он пришел к выводу, что возобновляемая энергия не может быть экономически использована для производства водорода для парка FCV «ни сейчас, ни в будущем». [118] Аналитик Greentech Media пришел к аналогичным выводам в 2014 году. [124] В 2015 году CleanTechnica перечислила некоторые недостатки транспортных средств на водородных топливных элементах. [125] То же самое сделал Car Throttle . [126] В видеоролике Real Engineering 2019 года отмечалось, что, несмотря на появление транспортных средств, работающих на водороде, использование водорода в качестве топлива для автомобилей не помогает сократить выбросы углерода от транспорта. 95% водорода, все еще производимого из ископаемого топлива, выделяет углекислый газ, а производство водорода из воды является энергоемким процессом. Хранение водорода требует больше энергии либо для охлаждения его до жидкого состояния, либо для помещения его в баки под высоким давлением, а доставка водорода на заправочные станции требует больше энергии и может выделять больше углерода. Водород, необходимый для перемещения FCV на километр, стоит примерно в 8 раз дороже, чем электричество, необходимое для перемещения BEV на то же расстояние. [127]

Оценка 2020 года пришла к выводу, что водородные транспортные средства по-прежнему эффективны всего на 38%, в то время как аккумуляторные электромобили эффективны на 80%. [128] В 2021 году CleanTechnica пришла к выводу, что (a) водородные автомобили остаются гораздо менее эффективными, чем электромобили; (b) серый водород — водород, произведенный с помощью загрязняющих процессов — составляет подавляющее большинство доступного водорода; (c) доставка водорода потребует строительства огромной и дорогой новой инфраструктуры доставки и заправки; и (d) оставшиеся два «преимущества транспортных средств на топливных элементах — больший запас хода и быстрое время заправки — быстро разрушаются из-за совершенствования технологий аккумуляторов и зарядки». [129] Исследование 2022 года в Nature Electronics подтвердило это. [130] Исследование 2023 года, проведенное Центром международных исследований климата и окружающей среды (CICERO), подсчитало, что утечка водорода оказывает влияние на глобальное потепление в 11,6 раза сильнее, чем CO₂. [131]

По состоянию на август 2011 года в мире эксплуатировалось [обновлять]около 100 автобусов на топливных элементах . [132] Большинство из них были произведены UTC Power , Toyota, Ballard, Hydrogenics и Proton Motor. Автобусы UTC проехали более 970 000 км (600 000 миль) к 2011 году. [133] Автобусы на топливных элементах имеют на 39% - 141% большую экономию топлива, чем дизельные автобусы и автобусы на природном газе. [111] [134]

По состоянию на 2019 год [обновлять]NREL оценивала несколько текущих и планируемых проектов автобусов на топливных элементах в США [135]

Операторы поездов могут использовать водородные топливные элементы в поездах, чтобы сэкономить на установке контактной сети и сохранить запас хода, предлагаемый дизельными поездами. Однако они столкнулись с расходами из-за топливных элементов в поездах, которые служат всего три года, обслуживания водородного бака и дополнительной потребности в батареях в качестве буфера мощности. [136] [137] В 2018 году первые поезда на топливных элементах, многосекционные поезда Alstom Coradia iLint, начали курсировать на линии Букстехуде–Бремерфёрде–Бремерхафен–Куксхафен в Германии. [138] Водородные поезда также были введены в эксплуатацию в Швеции [139] и Великобритании. [140]

В декабре 2020 года Toyota и Hino Motors вместе с Seven-Eleven (Япония) , FamilyMart и Lawson объявили, что они договорились совместно рассмотреть вопрос о внедрении малотоннажных электрогрузовиков на топливных элементах (легкие FCET). [141] Lawson начала испытания низкотемпературной доставки в конце июля 2021 года в Токио, используя Hino Dutro , в котором реализован топливный элемент Toyota Mirai . FamilyMart начала испытания в городе Окадзаки . [142]

В августе 2021 года Toyota объявила о своих планах производить модули топливных элементов на своем заводе по сборке автомобилей в Кентукки для использования в больших грузовиках с нулевым уровнем выбросов и тяжелых коммерческих автомобилях. Они планируют начать сборку электрохимических устройств в 2023 году. [143]

В октябре 2021 года грузовик Daimler Truck на топливных элементах получил одобрение немецких властей на использование на дорогах общего пользования. [144]

Вилочный погрузчик на топливных элементах (также называемый погрузчиком на топливных элементах) — это промышленный вилочный погрузчик на топливных элементах, используемый для подъема и транспортировки материалов. В 2013 году в США для обработки материалов использовалось более 4000 вилочных погрузчиков на топливных элементах , [145] из которых 500 получили финансирование от Министерства энергетики (2012). [146] [147] По состоянию на 2024 год во всем мире эксплуатируется около 50 000 водородных вилочных погрузчиков (большая часть из которых находится в США), по сравнению с 1,2 миллионами аккумуляторных электрических вилочных погрузчиков, которые были приобретены в 2021 году. [148]

Большинство компаний в Европе и США не используют погрузчики на бензиновом топливе, поскольку эти транспортные средства работают в помещениях, где выбросы должны контролироваться, и вместо этого используют электрические погрузчики. [149] [150] Погрузчики на топливных элементах можно заправить за 3 минуты, и их можно использовать на холодильных складах, где их производительность не ухудшается при низких температурах. Устройства FC часто разрабатываются как сменные. [151] [152]

В 2005 году британский производитель водородных топливных элементов Intelligent Energy (IE) выпустил первый работающий водородный мотоцикл под названием ENV (Emission Neutral Vehicle). Мотоцикл имеет достаточно топлива для работы в течение четырех часов и для проезда 160 км (100 миль) в городской местности с максимальной скоростью 80 км/ч (50 миль/ч). [153] В 2004 году Honda разработала мотоцикл на топливных элементах, который использовал Honda FC Stack. [154] [155]

Другие примеры мотоциклов [156] и велосипедов [157] , которые используют водородные топливные элементы, включают скутер тайваньской компании APFCT [158], использующий топливную систему итальянской Acta SpA [159], и скутер Suzuki Burgman с топливным элементом IE , который получил одобрение типа транспортного средства ЕС в 2011 году. [160] Suzuki Motor Corp. и IE объявили о создании совместного предприятия для ускорения коммерциализации транспортных средств с нулевым уровнем выбросов. [161]

В 2003 году был поднят в воздух первый в мире самолет с винтовым двигателем, работающий исключительно на топливных элементах. Топливный элемент представлял собой стековую конструкцию, которая позволяла интегрировать топливный элемент с аэродинамическими поверхностями самолета. [162] Беспилотные летательные аппараты (БПЛА) на топливных элементах включают БПЛА Horizon на топливных элементах, который установил рекорд дальности полета для небольших БПЛА в 2007 году. [163] Исследователи Boeing и партнеры по отрасли по всей Европе провели экспериментальные летные испытания в феврале 2008 года пилотируемого самолета, работающего только на топливных элементах и легких батареях. Демонстрационный самолет на топливных элементах, как его называли, использовал гибридную систему топливного элемента с протонообменной мембраной (PEM) и литий-ионной батареей для питания электродвигателя, который был соединен с обычным пропеллером. [164]

В 2009 году Ion Tiger Военно-морской исследовательской лаборатории (NRL) использовал топливный элемент, работающий на водороде, и пролетел 23 часа и 17 минут. [165] Топливные элементы также испытываются и рассматриваются как вспомогательные источники энергии в самолетах, заменяя генераторы на ископаемом топливе , которые ранее использовались для запуска двигателей и питания бортовых электрических нужд, одновременно сокращая выбросы углерода. [166] [167] [ проверка не удалась ] В 2016 году беспилотник Raptor E1 совершил успешный испытательный полет, используя топливный элемент, который был легче литий -ионной батареи, которую он заменил. Полет продолжался 10 минут на высоте 80 метров (260 футов), хотя, как сообщается, в топливном элементе было достаточно топлива, чтобы летать в течение двух часов. Топливо содержалось примерно в 100 твердых гранулах площадью 1 квадратный сантиметр (0,16 кв. дюйма), состоящих из запатентованного химического вещества внутри негерметичного картриджа. Гранулы физически прочны и работают при температурах до 50 °C (122 °F). Ячейка была от Arcola Energy. [168]

Lockheed Martin Skunk Works Stalker — это электрический беспилотный летательный аппарат, работающий на твердооксидных топливных элементах. [169]

Hydra , 22-местная лодка на топливных элементах, эксплуатировалась с 1999 по 2001 год на реке Рейн недалеко от Бонна , Германия, [170] и использовалась в качестве парома в Генте , Бельгия, во время конференции по электрическим лодкам в 2000 году. Она была полностью сертифицирована Германским Ллойдом для перевозки пассажиров. [171] Zemship, небольшое пассажирское судно, выпускалось с 2003 по 2013 год. Оно использовало 100-киловаттные полимерные электролитные мембранные топливные элементы (PEMFC) с 7 свинцово-гелевыми батареями. С этими системами, наряду с 12 резервуарами для хранения, топливные элементы обеспечивали энергетическую емкость 560 В и 234 кВт·ч. [172] Сделанное в Гамбурге , Германия, судно FCS Alsterwasser, представленное в 2008 году, было одним из первых пассажирских судов, работающих на топливных элементах, и могло перевозить 100 пассажиров. Технология гибридных топливных элементов, которая использовалась на этом судне, была разработана компанией Proton Motor Fuel Cell GmbH. [173]

В 2010 году впервые был произведен MF Vågen, использующий 12 кВт топливные элементы и 2-3-килограммовое хранилище водорода из металлогидрида. Он также использует литиевые батареи емкостью 25 кВт·ч и двигатель постоянного тока мощностью 10 кВт. [172] Hornblower Hybrid дебютировал в 2012 году. Он использует дизельный генератор , батареи, фотоэлектрические элементы , энергию ветра и топливные элементы для получения энергии. [172] Сделанный в Бристоле , 12-местный гибридный паром Hydrogenesis находится в эксплуатации с 2012 года. [172] SF-BREEZE — это двухмоторная лодка, использующая 41 × 120 кВт топливные элементы. С резервуаром для хранения типа C это герметичное судно может содержать 1200 кг LH2. Эти суда все еще находятся в эксплуатации сегодня. [172] В Норвегии первый паром, работающий на топливных элементах, работающих на жидком водороде, должен был провести свои первые тестовые заезды в декабре 2022 года. [174] [175]

Подводные лодки типа 212 ВМС Германии и Италии используют топливные элементы, чтобы оставаться под водой в течение нескольких недель без необходимости всплытия. [ требуется цитата ] U212A — неатомная подводная лодка, разработанная немецкой военно-морской верфью Howaldtswerke Deutsche Werft. [176] Система состоит из девяти топливных элементов PEM, обеспечивающих от 30 кВт до 50 кВт каждый. Корабль бесшумен, что дает ему преимущество в обнаружении других подводных лодок. [177]

Портативные системы топливных элементов обычно классифицируются как весящие менее 10 кг и обеспечивающие мощность менее 5 кВт. [178] Потенциальный размер рынка для меньших топливных элементов довольно велик с потенциальным темпом роста до 40% в год и размером рынка около 10 миллиардов долларов, что привело к тому, что большое количество исследований будет посвящено разработке портативных силовых элементов. [179] На этом рынке были определены две группы. Первая - это рынок микротопливных элементов в диапазоне 1-50 Вт для питания небольших электронных устройств. Вторая - это диапазон 1-5 кВт генераторов для более масштабной генерации электроэнергии (например, военные аванпосты, удаленные нефтяные месторождения).

Микротопливные элементы в первую очередь нацелены на проникновение на рынок телефонов и ноутбуков. Это можно объяснить, прежде всего, выгодной плотностью энергии, обеспечиваемой топливными элементами по сравнению с литий-ионным аккумулятором, для всей системы. Для аккумулятора эта система включает в себя зарядное устройство, а также сам аккумулятор. Для топливного элемента эта система будет включать элемент, необходимое топливо и периферийные приспособления. Принимая во внимание полную систему, было показано, что топливные элементы обеспечивают 530 Вт·ч/кг по сравнению с 44 Вт·ч/кг для литий-ионных аккумуляторов. [179] Однако, хотя вес систем топливных элементов дает явное преимущество, текущие затраты не в их пользу. в то время как система аккумулятора, как правило, будет стоить около 1,20 долл. за Вт·ч, системы топливных элементов стоят около 5 долл. за Вт·ч, что ставит их в существенно невыгодное положение. [179]

По мере увеличения спроса на электроэнергию для сотовых телефонов топливные элементы могут стать гораздо более привлекательными вариантами для более крупного производства электроэнергии. Потребители часто требуют более длительного времени работы телефонов и компьютеров, поэтому топливные элементы могут начать продвигаться на рынки ноутбуков и сотовых телефонов. Цена будет продолжать снижаться по мере ускорения разработок в области топливных элементов. Текущие стратегии улучшения микротопливных элементов заключаются в использовании углеродных нанотрубок . Гиришкумар и др. показали, что нанесение нанотрубок на поверхности электродов позволяет существенно увеличить площадь поверхности, увеличивая скорость восстановления кислорода. [180]

Топливные элементы для использования в более масштабных операциях также показывают многообещающие результаты. Портативные энергосистемы, которые используют топливные элементы, могут использоваться в секторе отдыха (т. е. автофургоны, каюты, морские суда), промышленном секторе (т. е. электроснабжение удаленных мест, включая газовые/нефтяные скважины, вышки связи, службы безопасности, метеостанции) и в военном секторе. SFC Energy — немецкий производитель прямых метаноловых топливных элементов для различных портативных энергосистем. [181] Ensol Systems Inc. — интегратор портативных энергосистем, использующий SFC Energy DMFC. [182] Ключевым преимуществом топливных элементов на этом рынке является большая выработка электроэнергии на единицу веса. Хотя топливные элементы могут быть дорогими, для удаленных мест, где требуется надежная энергия, топливные элементы обладают большой мощностью. Для 72-часовой экскурсии сравнение по весу существенно: топливный элемент весит всего 15 фунтов по сравнению с 29 фунтами батарей, необходимых для той же энергии. [178]

По данным отраслевой группы FuelCellsWorks, в конце 2019 года во всем мире было открыто 330 водородных заправочных станций . [190] По состоянию на июнь 2020 года в Азии работало 178 общедоступных водородных заправок. [191] 114 из них находились в Японии. [191] В Европе было не менее 177 станций, и около половины из них находились в Германии. [192] [193] В США было 44 общедоступных станции, 42 из которых находились в Калифорнии. [194]

Строительство водородной заправочной станции стоит от 1 до 4 миллионов долларов. [195]

По состоянию на 2023 год сохраняются технологические барьеры для внедрения топливных элементов. [196] Топливные элементы в первую очередь предназначены для обработки материалов на складах, в распределительных центрах и на производственных предприятиях. [197] Предполагается, что они будут полезны и устойчивы в более широком спектре применений. [198] Но текущие приложения не часто достигают сообществ с низкими доходами, [199] хотя предпринимаются некоторые попытки обеспечения инклюзивности, например, в плане доступности. [200]

В 2012 году доходы от индустрии топливных элементов превысили рыночную стоимость в 1 миллиард долларов по всему миру, при этом страны Азиатско-Тихоокеанского региона поставляли более 3/4 систем топливных элементов по всему миру. [201] Однако по состоянию на январь 2014 года ни одна публичная компания в отрасли еще не стала прибыльной. [202] В 2010 году по всему миру было отгружено 140 000 блоков топливных элементов, что больше, чем 11 000 поставок в 2007 году, а с 2011 по 2012 год мировые поставки топливных элементов имели ежегодный темп роста в 85%. [203] Tanaka Kikinzoku расширила свои производственные мощности в 2011 году. [204] Примерно 50% поставок топливных элементов в 2010 году составляли стационарные топливные элементы, что больше, чем примерно треть в 2009 году, а четырьмя доминирующими производителями в индустрии топливных элементов были США, Германия, Япония и Южная Корея. [205] Альянс по преобразованию твердотельной энергии Министерства энергетики обнаружил, что по состоянию на январь 2011 года стационарные топливные элементы вырабатывали электроэнергию по цене приблизительно от 724 до 775 долларов за установленный киловатт. [206] В 2011 году компания Bloom Energy, крупный поставщик топливных элементов, заявила, что ее топливные элементы вырабатывали электроэнергию по цене 9–11 центов за киловатт-час, включая стоимость топлива, обслуживания и оборудования. [207] [208]

Отраслевые группы прогнозируют, что ресурсов платины достаточно для будущего спроса, [209] и в 2007 году исследования в Брукхейвенской национальной лаборатории предположили, что платину можно заменить золотопалладиевым покрытием , которое может быть менее восприимчивым к отравлению и, таким образом, улучшить срок службы топливного элемента. [210] Другой метод будет использовать железо и серу вместо платины. Это снизит стоимость топливного элемента (поскольку платина в обычном топливном элементе стоит около 1500 долларов США , а такое же количество железа стоит всего около 1,50 доллара США ). Концепция разрабатывалась коалицией Центра Джона Иннеса и Миланского университета Бикокка . [211] Катоды PEDOT невосприимчивы к отравлению угарным газом . [212]

В 2016 году Samsung «решила отказаться от бизнес-проектов, связанных с топливными элементами, поскольку перспективы рынка не были хорошими». [213]

{{cite web}}: CS1 maint: числовые имена: список авторов ( ссылка ){{cite web}}: CS1 maint: числовые имена: список авторов ( ссылка ){{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка )