Четырехтактный (также четырехтактный ) двигатель — это двигатель внутреннего сгорания (ДВС), в котором поршень совершает четыре отдельных такта, вращая коленчатый вал. Такт относится к полному перемещению поршня вдоль цилиндра в любом направлении. Четыре отдельных такта называются :

Четырехтактные двигатели являются наиболее распространенной конструкцией двигателя внутреннего сгорания для моторизованного наземного транспорта, [1] используемого в автомобилях , грузовиках , дизельных поездах , легких самолетах и мотоциклах . Основной альтернативной конструкцией является двухтактный цикл . [1]

Николаус Август Отто был коммивояжером в бакалейной лавке. Во время своих путешествий он столкнулся с двигателем внутреннего сгорания, построенным в Париже бельгийским эмигрантом Жаном Жозефом Этьеном Ленуаром . В 1860 году Ленуар успешно создал двигатель двойного действия, работавший на светильном газе с эффективностью 4%. 18-литровый двигатель Ленуара выдавал всего 2 лошадиные силы. Двигатель Ленуара работал на светильном газе, полученном из угля, который был разработан в Париже Филиппом Лебоном . [2]

Испытывая копию двигателя Ленуара в 1861 году, Отто узнал о влиянии сжатия на топливный заряд. В 1862 году Отто попытался создать двигатель, который улучшил бы низкую эффективность и надежность двигателя Ленуара. Он попытался создать двигатель, который сжимал бы топливную смесь перед воспламенением, но потерпел неудачу, так как этот двигатель работал не более нескольких минут до своего разрушения. Многие другие инженеры пытались решить эту проблему, но безуспешно. [2]

В 1864 году Отто и Ойген Ланген основали первую компанию по производству двигателей внутреннего сгорания, NA Otto and Cie (NA Otto and Company). В том же году Отто и Си удалось создать успешный атмосферный двигатель. [2] На заводе не хватило места, и в 1869 году компания была перенесена в город Дойц , Германия, где она была переименована в Deutz Gasmotorenfabrik AG (The Deutz Gas Engine Manufacturing Company). [2] В 1872 году Готтлиб Даймлер был техническим директором, а Вильгельм Майбах — руководителем отдела проектирования двигателей. Даймлер был оружейником, работавшим над двигателем Ленуара. К 1876 году Отто и Лангену удалось создать первый двигатель внутреннего сгорания, который сжимал топливную смесь перед сгоранием для гораздо более высокой эффективности, чем любой другой двигатель, созданный к тому времени.

Даймлер и Майбах оставили работу в Otto and Cie и разработали первый высокоскоростной двигатель Отто в 1883 году. В 1885 году они выпустили первый автомобиль, оснащенный двигателем Отто. Daimler Reitwagen использовал систему зажигания с горячей трубкой и топливо, известное как Ligroin, чтобы стать первым в мире транспортным средством, работающим на двигателе внутреннего сгорания. Он использовал четырехтактный двигатель, основанный на конструкции Отто. В следующем году Карл Бенц выпустил автомобиль с четырехтактным двигателем, который считается первым автомобилем. [3]

В 1884 году компания Отто, тогда известная как Gasmotorenfabrik Deutz (GFD), разработала электрическое зажигание и карбюратор. В 1890 году Даймлер и Майбах основали компанию, известную как Daimler Motoren Gesellschaft . Сегодня эта компания называется Daimler-Benz .

Двигатель с циклом Аткинсона — тип однотактного двигателя внутреннего сгорания, изобретенный Джеймсом Аткинсоном в 1882 году. Цикл Аткинсона разработан для обеспечения эффективности за счет удельной мощности и используется в некоторых современных гибридных электрических устройствах.

Оригинальный поршневой двигатель с циклом Аткинсона позволял осуществлять впуск, сжатие, рабочий ход и выпуск четырехтактного цикла за один оборот коленчатого вала и был разработан с целью избежать нарушения некоторых патентов, касающихся двигателей с циклом Отто. [4]

Благодаря уникальной конструкции коленчатого вала Аткинсона, его степень расширения может отличаться от степени сжатия, и при рабочем ходе, который длиннее такта сжатия, двигатель может достичь большей тепловой эффективности, чем традиционный поршневой двигатель. В то время как оригинальный дизайн Аткинсона является не более чем историческим курьёзом, многие современные двигатели используют нетрадиционную синхронизацию клапанов для создания эффекта более короткого хода сжатия/более длинного рабочего хода, тем самым реализуя улучшения экономии топлива , которые может обеспечить цикл Аткинсона. [5]

Дизельный двигатель является техническим усовершенствованием двигателя цикла Отто 1876 года. В то время как Отто понял в 1861 году, что эффективность двигателя может быть увеличена путем предварительного сжатия топливной смеси перед ее воспламенением, Рудольф Дизель хотел разработать более эффективный тип двигателя, который мог бы работать на гораздо более тяжелом топливе. Двигатели Ленуара , Отто Атмосферный и Отто Компрессионный (оба 1861 и 1876) были разработаны для работы на светильном газе (угольном газе) . С той же мотивацией, что и Отто, Дизель хотел создать двигатель, который дал бы небольшим промышленным компаниям собственный источник энергии, чтобы позволить им конкурировать с более крупными компаниями, и, как Отто, уйти от требования быть привязанным к муниципальному топливному снабжению. [ необходима цитата ] Как и Отто, потребовалось более десятилетия, чтобы создать двигатель с высокой степенью сжатия, который мог бы самовоспламенять топливо, распыляемое в цилиндре. Дизель использовал распыление воздуха в сочетании с топливом в своем первом двигателе.

Во время первоначальной разработки один из двигателей взорвался, едва не убив Дизеля. Он упорствовал и, наконец, создал успешный двигатель в 1893 году. Двигатель с высокой степенью сжатия, который воспламеняет топливо за счет тепла сжатия, теперь называется дизельным двигателем, независимо от того, четырехтактный он или двухтактный.

Четырехтактный дизельный двигатель использовался в большинстве тяжелых применений в течение многих десятилетий. Он использует тяжелое топливо, содержащее больше энергии и требующее меньше очистки для производства. Наиболее эффективные двигатели с циклом Отто имеют тепловой КПД около 30%. [ необходимо уточнение ]

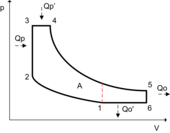

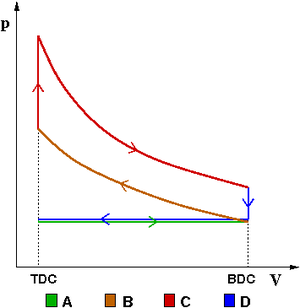

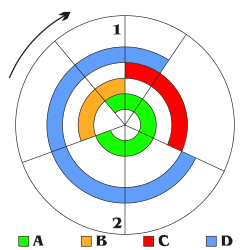

Термодинамический анализ реальных четырехтактных и двухтактных циклов — непростая задача. Однако анализ можно значительно упростить, если использовать стандартные предположения о воздухе [ 6] . Полученный цикл, который очень похож на реальные условия эксплуатации, — это цикл Отто.

При нормальной работе двигателя, когда смесь воздуха и топлива сжимается, создается электрическая искра для воспламенения смеси. На низких оборотах это происходит вблизи ВМТ (верхней мертвой точки). По мере увеличения оборотов двигателя скорость фронта пламени не меняется, поэтому точка искры продвигается вперед раньше в цикле, чтобы позволить большей части цикла сгореть заряду до начала рабочего хода. Это преимущество отражено в различных конструкциях двигателей Отто; атмосферный (без сжатия) двигатель работает с эффективностью 12%, тогда как двигатель со сжатым зарядом имеет рабочую эффективность около 30%.

Проблема двигателей со сжатым зарядом заключается в том, что повышение температуры сжатого заряда может вызвать преждевременное зажигание. Если это происходит в неподходящее время и слишком энергично, это может повредить двигатель. Различные фракции нефти имеют сильно различающиеся температуры вспышки (температуры, при которых топливо может самовоспламениться). Это необходимо учитывать при проектировании двигателя и топлива.

Тенденция к раннему воспламенению сжатой топливной смеси ограничена химическим составом топлива. Существует несколько сортов топлива для соответствия различным уровням производительности двигателей. Топливо изменяется для изменения его температуры самовоспламенения. Существует несколько способов сделать это. Поскольку двигатели спроектированы с более высокими степенями сжатия, результатом является то, что преждевременное воспламенение гораздо более вероятно, поскольку топливная смесь сжимается до более высокой температуры перед преднамеренным воспламенением. Более высокая температура более эффективно испаряет топливо, такое как бензин, что увеличивает эффективность компрессионного двигателя. Более высокие степени сжатия также означают, что расстояние, которое поршень может пройти для выработки мощности, больше (что называется степенью расширения ).

Октановое число данного топлива является мерой его устойчивости к самовоспламенению. Топливо с более высоким числовым октановым числом обеспечивает более высокую степень сжатия, что позволяет извлекать больше энергии из топлива и более эффективно преобразовывать эту энергию в полезную работу, в то же время предотвращая повреждение двигателя из-за преждевременного воспламенения. Высокооктановое топливо также более дорогое.

Многие современные четырехтактные двигатели используют непосредственный впрыск бензина или GDI. В двигателе с непосредственным впрыском бензина сопло инжектора выступает в камеру сгорания. Инжектор с непосредственным впрыском топлива впрыскивает бензин под очень высоким давлением в цилиндр во время такта сжатия, когда поршень находится ближе к верхней части. [7]

Дизельные двигатели по своей природе не имеют проблем с преждевременным зажиганием. У них есть проблема с тем, может ли начаться сгорание. Описание того, насколько вероятно воспламенение дизельного топлива, называется цетановым числом. Поскольку дизельное топливо имеет низкую летучесть, его может быть очень трудно запустить в холодном состоянии. Для запуска холодного дизельного двигателя используются различные методы, наиболее распространенным из которых является использование свечи накаливания .

Максимальное количество мощности, вырабатываемой двигателем, определяется максимальным количеством всасываемого воздуха. Количество мощности, вырабатываемой поршневым двигателем, связано с его размером (объемом цилиндра), является ли это двухтактным или четырехтактным двигателем, объемным КПД , потерями, соотношением воздуха и топлива, теплотворной способностью топлива, содержанием кислорода в воздухе и скоростью ( об/мин ). Скорость в конечном итоге ограничивается прочностью материала и смазкой . Клапаны, поршни и шатуны подвергаются серьезным силам ускорения. При высокой скорости двигателя может произойти физический разрыв и вибрация поршневых колец , что приводит к потере мощности или даже разрушению двигателя. Вибрация поршневых колец происходит, когда кольца колеблются вертикально в канавках поршня, в которых они находятся. Вибрация колец нарушает уплотнение между кольцом и стенкой цилиндра, что приводит к потере давления и мощности цилиндра. Если двигатель вращается слишком быстро, пружины клапанов не могут действовать достаточно быстро, чтобы закрыть клапаны. Это обычно называют « поплавком клапана », и это может привести к контакту поршня с клапаном, что серьезно повредит двигатель. На высоких скоростях смазка интерфейса стенки поршня цилиндра имеет тенденцию к разрушению. Это ограничивает скорость поршня для промышленных двигателей примерно до 10 м/с.

Выходная мощность двигателя зависит от способности впускной (воздушно-топливной смеси) и выхлопных газов быстро перемещаться через клапанные порты, обычно расположенные в головке блока цилиндров . Чтобы увеличить выходную мощность двигателя, можно устранить неровности впускных и выпускных трактов, такие как дефекты литья, и с помощью стенда для измерения расхода воздуха можно изменить радиусы поворотов клапанных портов и конфигурацию седел клапанов для уменьшения сопротивления. Этот процесс называется портированием , и его можно выполнить вручную или с помощью станка с ЧПУ .

Двигатель внутреннего сгорания в среднем способен преобразовывать только 40-45% поставляемой энергии в механическую работу. Большая часть отработанной энергии находится в форме тепла, которое выделяется в окружающую среду через охлаждающую жидкость, ребра и т. д. Если бы каким-то образом отработанное тепло можно было бы уловить и превратить в механическую энергию, производительность двигателя и/или топливную эффективность можно было бы улучшить за счет повышения общей эффективности цикла. Было обнаружено, что даже если 6% полностью отработанного тепла рекуперируется, это может значительно повысить эффективность двигателя. [8]

Было разработано много методов для извлечения отработанного тепла из выхлопных газов двигателя и его дальнейшего использования для извлечения некоторой полезной работы, одновременно уменьшая загрязняющие вещества выхлопных газов. Использование цикла Ренкина , турбонаддува и термоэлектрической генерации может быть очень полезным в качестве системы рекуперации отработанного тепла .

Один из способов увеличить мощность двигателя — нагнетать больше воздуха в цилиндр, чтобы можно было вырабатывать больше мощности с каждого рабочего такта. Это можно сделать с помощью некоторого типа устройства для сжатия воздуха, известного как нагнетатель , который может приводиться в действие коленчатым валом двигателя.

Наддув увеличивает пределы выходной мощности двигателя внутреннего сгорания относительно его рабочего объема. Чаще всего нагнетатель работает всегда, но существуют конструкции, которые позволяют отключать его или запускать на различных скоростях (относительно скорости двигателя). Механически управляемый наддув имеет тот недостаток, что часть выходной мощности используется для приведения в действие нагнетателя, в то время как мощность тратится впустую в выхлопе высокого давления, поскольку воздух был сжат дважды, а затем получил больший потенциальный объем при сгорании, но он расширяется только на одном этапе.

Турбокомпрессор — это нагнетатель, который приводится в действие выхлопными газами двигателя с помощью турбины . Турбокомпрессор встраивается в выхлопную систему транспортного средства для использования выхлопных газов. Он состоит из двухкомпонентного высокоскоростного узла турбины, одна сторона которого сжимает всасываемый воздух, а другая сторона приводится в действие выхлопными газами.

На холостом ходу и на низких и средних скоростях турбина вырабатывает мало мощности из небольшого объема выхлопных газов, турбокомпрессор малоэффективен, и двигатель работает почти как в режиме естественного всасывания. Когда требуется гораздо больше выходной мощности, скорость двигателя и открытие дроссельной заслонки увеличиваются до тех пор, пока выхлопные газы не станут достаточными для «раскрутки» турбины турбокомпрессора, чтобы начать сжимать гораздо больше воздуха, чем обычно, во впускной коллектор. Таким образом, дополнительная мощность (и скорость) выбрасывается посредством функции этой турбины.

Турбонаддув обеспечивает более эффективную работу двигателя, поскольку он приводится в действие давлением выхлопных газов, которое в противном случае (в основном) тратилось бы впустую, но существует конструктивное ограничение, известное как турбозадержка . Увеличенная мощность двигателя не сразу доступна из-за необходимости резкого увеличения оборотов двигателя, создания давления и раскручивания турбины, прежде чем турбина начнет выполнять какое-либо полезное сжатие воздуха. Увеличенный объем впуска вызывает увеличение выхлопных газов и вращает турбину быстрее, и так далее, пока не будет достигнута устойчивая работа на высокой мощности. Другая трудность заключается в том, что более высокое давление выхлопных газов заставляет выхлопные газы передавать больше своего тепла механическим частям двигателя.

Соотношение шатуна к ходу поршня — это отношение длины шатуна к длине хода поршня. Более длинный стержень уменьшает боковое давление поршня на стенку цилиндра и силы напряжения, увеличивая срок службы двигателя. Это также увеличивает стоимость, высоту и вес двигателя.

«Квадратный двигатель» — это двигатель с диаметром отверстия, равным длине хода поршня. Двигатель, в котором диаметр отверстия больше длины хода поршня, называется сверхквадратным , и наоборот, двигатель с диаметром отверстия, который меньше длины хода поршня, называется недоквадратным.

Клапаны обычно приводятся в действие распределительным валом, вращающимся со скоростью, равной половине скорости коленчатого вала . Он имеет ряд кулачков по всей длине, каждый из которых предназначен для открытия клапана во время соответствующей части такта впуска или выпуска. Толкатель между клапаном и кулачком представляет собой контактную поверхность, по которой кулачок скользит, чтобы открыть клапан. Во многих двигателях используется один или несколько распределительных валов «над» рядом (или каждым рядом) цилиндров, как на рисунке, в котором каждый кулачок напрямую приводит в действие клапан через плоский толкатель. В других конструкциях двигателей распределительный вал находится в картере , и в этом случае каждый кулачок обычно контактирует с толкателем , который контактирует с коромыслом , открывающим клапан, или в случае двигателя с плоской головкой толкатель не нужен. Конструкция с верхним кулачком обычно позволяет развивать более высокие обороты двигателя, поскольку она обеспечивает наиболее прямой путь между кулачком и клапаном.

Зазор клапана относится к небольшому зазору между толкателем клапана и штоком клапана, который обеспечивает полное закрытие клапана. В двигателях с механической регулировкой клапана чрезмерный зазор вызывает шум от клапанного механизма. Слишком маленький зазор клапана может привести к тому, что клапаны не будут закрываться должным образом. Это приводит к потере производительности и возможному перегреву выпускных клапанов. Обычно зазор необходимо регулировать каждые 20 000 миль (32 000 км) с помощью щупа.

Большинство современных двигателей используют гидравлические толкатели для автоматической компенсации износа компонентов клапанного механизма. Грязное моторное масло может привести к отказу толкателя.

Двигатели Отто имеют эффективность около 30%; другими словами, 30% энергии, вырабатываемой при сгорании, преобразуется в полезную энергию вращения на выходном валу двигателя, в то время как остальная часть теряется из-за отработанного тепла, трения и вспомогательных устройств двигателя. [9] Существует ряд способов рекуперации части энергии, теряемой из-за отработанного тепла. Использование турбокомпрессора в дизельных двигателях очень эффективно, поскольку повышает давление входящего воздуха и, по сути, обеспечивает такое же увеличение производительности, как и больший рабочий объем. Компания Mack Truck несколько десятилетий назад разработала турбинную систему, которая преобразовывала отработанное тепло в кинетическую энергию, которую она возвращала в трансмиссию двигателя. В 2005 году BMW объявила о разработке турбопарохода , двухступенчатой системы рекуперации тепла, похожей на систему Mack, которая восстанавливает 80% энергии выхлопных газов и повышает эффективность двигателя Отто на 15%. [10] Напротив, шеститактный двигатель может снизить расход топлива на целых 40%.

Современные двигатели часто намеренно строятся так, чтобы быть немного менее эффективными, чем они могли бы быть. Это необходимо для контроля выбросов , например, рециркуляции выхлопных газов и каталитических нейтрализаторов , которые уменьшают смог и другие загрязняющие атмосферу вещества. Снижение эффективности может быть нейтрализовано блоком управления двигателем, использующим методы сжигания обедненной смеси . [11]

В Соединенных Штатах, корпоративная средняя топливная экономичность предписывает, что транспортные средства должны достигать среднего показателя 34,9 миль на галлон -US (6,7 л/100 км; 41,9 миль на галлон -imp ) по сравнению с текущим стандартом 25 миль на галлон -US (9,4 л/100 км; 30,0 миль на галлон -imp ). [12] Поскольку автопроизводители стремятся соответствовать этим стандартам к 2016 году, необходимо рассмотреть новые способы проектирования традиционных двигателей внутреннего сгорания (ДВС). Некоторые потенциальные решения для повышения топливной экономичности для соответствия новым требованиям включают в себя срабатывание после того, как поршень находится дальше всего от коленчатого вала, известное как верхняя мертвая точка , и применение цикла Миллера . В совокупности эта переделка может значительно снизить расход топлива и выбросы NO x .