Полидиметилсилоксан ( PDMS ), также известный как диметилполисилоксан или диметикон , представляет собой силиконовый полимер с широким спектром применения: от косметики до промышленной смазки и пассивного дневного радиационного охлаждения . [1] [2] [3]

Он особенно известен своими необычными реологическими (или текучими) свойствами. PDMS оптически прозрачен и, в целом, инертен , нетоксичен и не воспламеняется . Это один из нескольких типов силиконового масла ( полимеризованного силоксана ). Его применение варьируется от контактных линз и медицинских приборов до эластомеров ; он также присутствует в шампунях (так как делает волосы блестящими и скользкими ), продуктах питания ( противовспенивающий агент ), герметиках , смазках и термостойкой плитке .

Химическая формула PDMS — CH 3 [Si(CH 3 ) 2 O] n Si(CH 3 ) 3 , где n — число повторяющихся мономерных единиц [Si(CH 3 ) 2 O] . [4] Промышленный синтез может начинаться из диметилдихлорсилана и воды по следующей суммарной реакции:

В результате реакции полимеризации выделяется соляная кислота . Для медицинских и бытовых целей был разработан процесс, в котором атомы хлора в прекурсоре силана были заменены ацетатными группами. В этом случае в результате полимеризации образуется уксусная кислота , которая химически менее агрессивна, чем HCl. В качестве побочного эффекта в этом случае процесс отверждения также происходит намного медленнее. Ацетат используется в потребительских целях, таких как силиконовые герметики и клеи .

Гидролиз Si (CH 3 ) 2 Cl 2 приводит к образованию полимера, который заканчивается силанольными группами ( −Si(CH 3 ) 2 OH ). Эти реакционноспособные центры обычно «закрываются» реакцией с триметилсилилхлоридом :

Прекурсоры силана с большим количеством кислотообразующих групп и меньшим количеством метильных групп, такие как метилтрихлорсилан , могут быть использованы для введения ответвлений или поперечных связей в полимерную цепь. В идеальных условиях каждая молекула такого соединения становится точкой разветвления. Это может быть использовано для получения твердых силиконовых смол . Аналогичным образом прекурсоры с тремя метильными группами могут быть использованы для ограничения молекулярной массы, поскольку каждая такая молекула имеет только один реактивный участок и, таким образом, образует конец силоксановой цепи.

Четко определенный PDMS с низким индексом полидисперсности и высокой однородностью производится путем контролируемой анионной полимеризации с раскрытием кольца гексаметилциклотрисилоксана . Используя эту методологию, можно синтезировать линейные блок-сополимеры, гетероармированные звездообразные блок-сополимеры и многие другие макромолекулярные архитектуры.

Полимер производится с различной вязкостью , от жидкой текучей жидкости (когда n очень низкое) до густого резиноподобного полутвердого вещества (когда n очень высокое). Молекулы PDMS имеют довольно гибкие полимерные скелеты (или цепи) из-за их силоксановых связей, которые аналогичны эфирным связям, используемым для придания резиноподобности полиуретанам . Такие гибкие цепи становятся слабо запутанными, когда молекулярная масса высока, что приводит к необычно высокому уровню вязкоупругости PDMS .

PDMS является вязкоупругим , что означает, что при длительном времени течения (или высоких температурах) он действует как вязкая жидкость , подобно меду. Однако при коротком времени течения (или низких температурах) он действует как упругое твердое тело , подобное резине. Вязкоупругость — это форма нелинейной упругости, которая распространена среди некристаллических полимеров. [5] Нагрузка и разгрузка кривой напряжение-деформация для PDMS не совпадают; скорее, величина напряжения будет варьироваться в зависимости от степени деформации, и общее правило заключается в том, что увеличение деформации приведет к большей жесткости. Когда сама нагрузка снимается, деформация медленно восстанавливается (а не мгновенно). Эта зависящая от времени упругая деформация возникает из-за длинных цепей полимера. Но описанный выше процесс актуален только при наличии сшивки; когда ее нет, полимер PDMS не может вернуться в исходное состояние даже при снятии нагрузки, что приводит к постоянной деформации. Однако постоянная деформация редко наблюдается в ПДМС, поскольку ее почти всегда отверждают с помощью сшивающего агента.

Если оставить немного PDMS на поверхности на ночь (длительное время течения), он потечет, чтобы покрыть поверхность и отформоваться в любые поверхностные дефекты. Однако, если тот же PDMS залить в сферическую форму и дать ему затвердеть (короткое время течения), он будет подпрыгивать, как резиновый мяч. [4] Механические свойства PDMS позволяют этому полимеру соответствовать разнообразным поверхностям. Поскольку на эти свойства влияет множество факторов, этот уникальный полимер относительно легко настраивать. [6] Это позволяет PDMS стать хорошим субстратом, который можно легко интегрировать в различные микрофлюидные и микроэлектромеханические системы. [7] [8] В частности, определение механических свойств может быть решено до того, как PDMS затвердеет; неотвержденная версия позволяет пользователю извлечь выгоду из множества возможностей для получения желаемого эластомера. Как правило, сшитая вулканизированная версия PDMS напоминает резину в затвердевшем виде. Широко известно, что она легко растягивается, сгибается, сжимается во всех направлениях. [9] В зависимости от области применения и назначения пользователь может настраивать свойства в соответствии с требованиями.

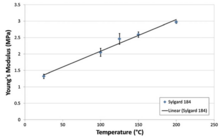

В целом PDMS имеет низкий модуль упругости, что позволяет ему легко деформироваться и приводит к поведению резины. [10] [11] [12] Вязкоупругие свойства PDMS можно точнее измерить с помощью динамического механического анализа . Этот метод требует определения характеристик текучести материала в широком диапазоне температур, скоростей потока и деформаций. Из-за химической стабильности PDMS его часто используют в качестве калибровочной жидкости для этого типа эксперимента.

Модуль сдвига PDMS меняется в зависимости от условий приготовления и, следовательно, резко варьируется в диапазоне от 100 кПа до 3 МПа. Тангенс угла потерь очень низок (tan δ ≪ 0,001) . [12]

PDMS является гидрофобным . [8] Плазменное окисление может быть использовано для изменения химии поверхности, добавляя силанольные (SiOH) группы к поверхности. Плазма атмосферного воздуха и аргоновая плазма будут работать для этого применения. Эта обработка делает поверхность PDMS гидрофильной , позволяя воде смачивать ее. Окисленная поверхность может быть дополнительно функционализирована путем реакции с трихлорсиланами. Через определенное время восстановление гидрофобности поверхности неизбежно, независимо от того, является ли окружающая среда вакуумом, воздухом или водой; окисленная поверхность стабильна на воздухе в течение примерно 30 минут. [13] В качестве альтернативы, для применений, где требуется долгосрочная гидрофильность, могут быть использованы такие методы, как прививка гидрофильного полимера, поверхностное наноструктурирование и динамическая модификация поверхности со встроенными поверхностно-активными веществами. [14]

Образцы твердого PDMS (независимо от того, окислены ли они поверхностно или нет) не позволят водным растворителям проникнуть в материал и разбухнуть. Таким образом, структуры PDMS можно использовать в сочетании с водой и спиртовыми растворителями без деформации материала. Однако большинство органических растворителей будут диффундировать в материал и вызывать его разбухание. [8] Несмотря на это, некоторые органические растворители приводят к достаточно небольшому разбуханию, что позволяет использовать их с PDMS, например, в каналах микрофлюидных устройств PDMS . Коэффициент разбухания примерно обратно пропорционален параметру растворимости растворителя. Диизопропиламин разбухает PDMS в наибольшей степени; такие растворители, как хлороформ , эфир и ТГФ, разбухают материал в значительной степени. Такие растворители, как ацетон , 1-пропанол и пиридин, разбухают материал в небольшой степени. Спирты и полярные растворители, такие как метанол , глицерин и вода, не разбухают материал в значительной степени. [15]

Производные PDMS являются распространенными поверхностно-активными веществами и входят в состав пеногасителей . [16] PDMS в модифицированной форме используется в качестве проникающего гербицида [17] и является важным ингредиентом в водоотталкивающих покрытиях, таких как Rain-X . [18]

Диметикон используется в активной силиконовой жидкости в автомобильных вязкостных дифференциалах повышенного трения и муфтах.

PDMS является распространенным поверхностным материалом, используемым в пассивном дневном радиационном охлаждении в качестве широкополосного излучателя, который имеет высокую отражательную способность и теплоотдачу . Многие испытанные поверхности используют PDMS из-за его потенциальной масштабируемости в качестве недорогого полимера. [19] [20] [21] В качестве дневной радиационной охлаждающей поверхности PDMS также был испытан для повышения эффективности солнечных элементов . [22]

PDMS обычно используется в качестве смолы для штампа в процедуре мягкой литографии , что делает его одним из наиболее распространенных материалов, используемых для доставки потока в микрофлюидных чипах. [23] Процесс мягкой литографии заключается в создании эластичного штампа, который позволяет переносить узоры размером всего в несколько нанометров на стеклянные, кремниевые или полимерные поверхности. С помощью этого типа техники можно производить устройства, которые могут использоваться в областях оптических телекоммуникаций или биомедицинских исследований. Штамп изготавливается с помощью обычных методов фотолитографии или электронно - лучевой литографии . Разрешение зависит от используемой маски и может достигать 6 нм. [24]

Популярность PDMS в области микрофлюидики обусловлена его превосходными механическими свойствами. Более того, по сравнению с другими материалами, он обладает превосходными оптическими свойствами, что позволяет минимизировать фон и автофлуоресценцию во время флуоресцентной визуализации. [25]

В биомедицинских (или биологических) микроэлектромеханических системах (био-МЭМС) мягкая литография широко используется для микрофлюидики как в органических, так и в неорганических контекстах. Кремниевые пластины используются для проектирования каналов, а затем PDMS заливается на эти пластины и оставляется для затвердевания. При удалении даже самые мелкие детали остаются отпечатанными в PDMS. С этим конкретным блоком PDMS гидрофильная модификация поверхности проводится с использованием методов плазменного травления . Плазменная обработка разрушает поверхностные связи кремний-кислород, и обработанное плазмой стеклянное слайд-объектив обычно помещается на активированную сторону PDMS (обработанную плазмой, теперь гидрофильную сторону с отпечатками). После того, как активация стирается и связи начинают восстанавливаться, между поверхностными атомами стекла и поверхностными атомами PDMS образуются кремний-кислородные связи, и слайд становится постоянно герметично запечатанным в PDMS, таким образом создавая водонепроницаемый канал. С помощью этих устройств исследователи могут использовать различные методы поверхностной химии для различных функций, создавая уникальные лабораторные устройства на чипе для быстрого параллельного тестирования. [7] PDMS может быть сшит в сети и является широко используемой системой для изучения эластичности полимерных сетей. [ требуется ссылка ] PDMS может быть напрямую структурирован с помощью литографии поверхностного заряда. [26]

PDMS используется при изготовлении синтетических сухих клеевых материалов для гекконов , но на сегодняшний день только в лабораторных испытательных количествах. [27]

Некоторые исследователи гибкой электроники используют PDMS из-за его низкой стоимости, простоты изготовления, гибкости и оптической прозрачности. [28] Тем не менее, для флуоресцентной визуализации на разных длинах волн PDMS показывает наименьшую автофлуоресценцию и сопоставим со стеклом BoroFloat. [29]

В стереолитографии (SLA) 3D-печати свет проецируется на фотоотверждаемую смолу для ее выборочного отверждения. Некоторые типы SLA-принтеров отверждаются со дна резервуара со смолой и поэтому требуют, чтобы растущая модель была отслоена от основания, чтобы каждый напечатанный слой был снабжен свежей пленкой неотвержденной смолы. Слой PDMS на дне резервуара способствует этому процессу, поглощая кислород: присутствие кислорода рядом со смолой предотвращает его прилипание к PDMS, а оптически прозрачный PDMS позволяет проецируемому изображению проходить через смолу без искажений.

Активированный диметикон, смесь полидиметилсилоксанов и диоксида кремния (иногда называемый симетиконом ), часто используется в безрецептурных препаратах в качестве противовспенивающего и ветрогонного средства . [30] [31] ПДМС также действует как увлажнитель, который легче и более воздухопроницаем, чем обычные масла.

Силиконовые грудные имплантаты изготавливаются из эластомерной оболочки PDMS, к которой добавляется аморфный диоксид кремния , покрывающий гель PDMS или физиологический раствор . [32] Использование PDMS в производстве контактных линз было запатентовано (позже от него отказались). [33]

PDMS также используется по-разному в косметической и потребительской промышленности. Например, диметикон широко используется в увлажняющих кожу лосьонах, где он указан как активный ингредиент, целью которого является «защита кожи». Некоторые косметические формулы используют диметикон и родственные силоксановые полимеры в концентрациях использования до 15%. Экспертная группа Cosmetic Ingredient Review (CIR) пришла к выводу, что диметикон и родственные полимеры «безопасны при использовании в косметических формулах». [34]

Соединения PDMS, такие как амодиметикон, являются эффективными кондиционерами, когда они состоят из мелких частиц и растворяются в воде или спирте/действуют как поверхностно-активные вещества [35] [36] (особенно для поврежденных волос [37] ), и оказывают даже более сильное кондиционирующее действие на волосы, чем обычные диметикон и/или диметиконкополиолы. [38]

Предложенное применение PDMS — очистка контактных линз. Его физические свойства низкого модуля упругости и гидрофобности использовались для очистки микро- и нанозагрязнителей с поверхностей контактных линз более эффективно, чем многоцелевой раствор и протирание пальцами; исследователи, участвующие в этом, называют эту технику PoPPR (удаление загрязнений полимером на полимере) и отмечают, что она очень эффективна при удалении нанопластика, прилипшего к линзам. [39]

PDMS эффективен для лечения вшей у людей. Считается, что это происходит не из-за удушья (или отравления), а из-за того, что он блокирует выделение воды, что приводит к гибели насекомых от физиологического стресса либо из-за длительной иммобилизации, либо из-за нарушения работы внутренних органов, таких как кишечник. [40]

Диметикон является активным ингредиентом в противоблошином препарате , распыляемом на кошку, который оказался столь же эффективным, как и широко используемый более токсичный спрей пирипроксифен / перметрин . Паразит оказывается в ловушке и обездвижен в веществе, что подавляет появление взрослых блох более чем на три недели. [41]

PDMS добавляется во многие кулинарные масла (как антивспениватель) для предотвращения разбрызгивания масла во время готовки. В результате этого PDMS можно обнаружить в следовых количествах во многих продуктах быстрого питания, таких как McDonald's Chicken McNuggets , картофель фри, хэшбрауны, молочные коктейли и смузи [42] и картофель фри Wendy's. [43]

В соответствии с европейскими нормами о пищевых добавках он классифицируется как E900 .

PDMS широко используется в качестве смазки для презервативов . [44] [45]

Многие косвенно знакомы с PDMS, поскольку это важный компонент в Silly Putty , которому PDMS придает свои характерные вязкоупругие свойства. [46] Другая игрушка, в которой используется PDMS, — это Kinetic Sand . Также хорошо известны резиновые, пахнущие уксусом силиконовые герметики, клеи и герметики для аквариумов. PDMS также используется в качестве компонента в силиконовой смазке и других смазочных материалах на основе силикона , а также в пеногасителях , разделительных составах для форм , демпфирующих жидкостях, теплоносителях , полиролях, косметике , кондиционерах для волос и других приложениях.

Его можно использовать в качестве сорбента для анализа паровой фазы ( анализ растворенного газа ) пищевых продуктов. [47]

Согласно «Энциклопедии промышленной химии» Ульмана , «заметных вредных воздействий на организмы в окружающей среде» для силоксанов не отмечено. PDMS не поддается биологическому разложению, но поглощается в очистных сооружениях сточных вод. Его разложение катализируется различными глинами . [48]

Амодиметикон известен своим чрезвычайно сильным кондиционированием и способностью образовывать прозрачные продукты при использовании в шампунях с высоким содержанием поверхностно-активных веществ. Амодиметикон является полезным ингредиентом в кондиционерах, гелях, муссах и перманентах, но его использование в шампунях оказалось проблематичным из-за взаимодействия между катионными и анионными поверхностно-активными веществами, что может привести к проблемам совместимости. Однако эмульсию амодиметикона можно сделать совместимой в шампунях с высоким содержанием поверхностно-активных веществ

Амодиметикон обычно является полимером эмульсионной полимеризации; однако, используя технологию линейной обработки, жидкости амодиметикона могут быть приготовлены как чистые жидкости, а затем эмульгированы механическим способом по желанию. Наиболее широко используемые эмульсии амодиметикона содержат в качестве поверхностно-активной пары либо (1) хлорид таллотримония (и) ноноксинол-10, либо (2) хлорид цетримония (и) тридецет-10 или -12. Эти «незащищенные» аминофункциональные силиконовые соединения могут характеризоваться линейной или разветвленной структурой. В любом случае полимеры амодиметикона будут подвергаться реакции конденсационного отверждения во время сушки, образуя довольно прочную эластомерную пленку на волосах, обеспечивая преимущества влажного и сухого расчесывания, снижая эффекты трибоэлектрического заряда и увеличивая мягкость сухих волос. Они являются отличными кондиционирующими агентами, часто встречающимися в кондиционерах, муссах, лосьонах для укладки и реже в шампунях 2 в 1

Амодиметикон является наиболее широко используемым аминомодифицированным силиконом. Он имеет аминопропильную группу, присоединенную к метильной группе диметикона. Доступны амодиметиконы с различной степенью аминомодификации, а также те, которые имеют присоединенную POP, POE или алкильную группу. Аминомодифицированные силиконы являются катионными и сродни кератину волос. Они особенно высоко сродны к поврежденным волосам, которые являются анионными из-за присутствия цистеиновой кислоты

...и амодиметикон, который является аминозамещенным силиконом и силиконовыми кватернами, которые содержат постоянно кватернизированные аммониевые группы. В целом, амодиметиконы и силиконовые кватернами кондиционируют лучше, чем диметиконы, которые кондиционируют лучше, чем диметиконовые сополиолы