Центробежные компрессоры , иногда называемые импеллерными компрессорами или радиальными компрессорами , представляют собой подкласс динамических осесимметричных турбомашин , поглощающих работу . [1]

Они достигают повышения давления за счет добавления энергии к непрерывному потоку жидкости через ротор/крыльчатку. Уравнение в следующем разделе показывает этот конкретный энергозатрат. Существенная часть этой энергии является кинетической, которая преобразуется в увеличенную потенциальную энергию/статическое давление за счет замедления потока через диффузор. Повышение статического давления в рабочем колесе может примерно равняться повышению статического давления в диффузоре.

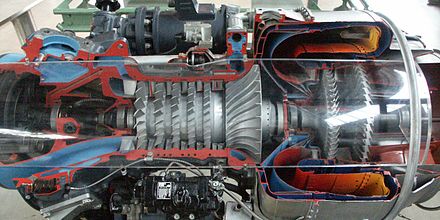

Простая ступень центробежного компрессора состоит из четырех компонентов (перечисленных в порядке потока): впускное отверстие, рабочее колесо/ротор, диффузор и коллектор. [1] На рисунке 1.1 показан каждый из компонентов пути потока, причем поток (рабочий газ) поступает в центробежное рабочее колесо в осевом направлении слева направо. Эта крыльчатка турбовального (или турбовинтового) двигателя вращается против часовой стрелки, если смотреть вниз по потоку от компрессора. Поток будет проходить через компрессоры слева направо.

Простейшим входом центробежного компрессора обычно является простая труба. В зависимости от использования/приложения входные отверстия могут быть очень сложными. Они могут включать в себя другие компоненты, такие как впускной дроссельный клапан, закрытый порт, кольцевой канал (см. Рисунок 1.1), раздвоенный канал, стационарные направляющие лопатки/профили, используемые для прямого или вихревого потока (см. Рисунок 1.1), подвижные направляющие лопатки (см. Рисунок 1.1). используется для регулировки предварительного завихрения). Входы компрессоров часто включают в себя приборы для измерения давления и температуры, чтобы контролировать производительность компрессора.

Принцип гидродинамики Бернулли играет важную роль в понимании беслопастных стационарных компонентов, таких как впускное отверстие. В инженерных ситуациях, предполагающих адиабатический поток , это уравнение можно записать в виде:

Уравнение-1.1

где:

Отличительным компонентом ступени центробежного компрессора является ротор центробежного рабочего колеса. Рабочие колеса проектируются во многих конфигурациях, включая «открытые» (видимые лопасти), «покрытые или закрытые», «с разделителями» (все остальные индукторы удалены) и «без разделителей» (все полные лопасти). На рисунках 0.1, 1.2.1 и 1.3 показаны три различных открытых полностью индукторных ротора с чередующимися полными лопастями/лопастями и разделительными лопастями/лопастями более короткой длины. Обычно в принятой математической номенклатуре передняя кромка рабочего колеса обозначается индексом 1. Соответственно, задняя кромка рабочего колеса обозначается индексом 2.

По мере прохождения рабочего газа/потока через рабочее колесо от станций 1 к 2 кинетическая и потенциальная энергия увеличиваются. Он идентичен осевому компрессору, за исключением того, что газы могут достигать более высоких уровней энергии за счет увеличения радиуса рабочего колеса. Во многих современных высокоэффективных центробежных компрессорах газ, выходящий из рабочего колеса, движется со скоростью, близкой к скорости звука.

В большинстве современных высокоэффективных рабочих колес используется форма лопастей обратного хода. [2] [3] [4]

Выводом общих уравнений Эйлера (гидродинамика) является уравнение Эйлера для насоса и турбины , которое играет важную роль в понимании производительности рабочего колеса. Это уравнение можно записать в виде:

Уравнение-1.2 (см. рисунки 1.2.2 и 1.2.3, иллюстрирующие треугольники скоростей рабочего колеса)

где:

Следующим компонентом после рабочего колеса в простом центробежном компрессоре может быть диффузор. [5] [4] Диффузор преобразует кинетическую энергию потока (высокую скорость) в увеличенную потенциальную энергию (статическое давление) путем постепенного замедления (диффузии) скорости газа. Диффузоры могут быть безлопастными, лопастными или чередующимися. Высокоэффективные лопастные диффузоры также рассчитаны на широкий диапазон значений твердости от менее 1 до более 4. Гибридные версии лопастных диффузоров включают клиновые (см. Рисунок 1.3), канальные и трубчатые диффузоры. Некоторые турбокомпрессоры не имеют диффузора. В общепринятой номенклатуре передняя кромка диффузора может называться станцией 3, а задняя кромка - станцией 4.

Принцип гидродинамики Бернулли играет важную роль в понимании характеристик диффузора. В инженерных ситуациях, предполагающих адиабатический поток, это уравнение можно записать в виде:

Уравнение-1.3

где:

Коллектор центробежного компрессора может принимать самые разные формы. [5] [4] Когда диффузор разряжается в большую пустую по окружности (постоянной площади) камеру, коллектор можно назвать пленумом . Когда диффузор разряжается в устройство, напоминающее раковину улитки, бычий рог или валторну, коллектор, скорее всего, будет называться спиральным или свитковым .

Когда диффузор выходит в кольцевой изгиб, коллектор можно назвать входом в камеру сгорания (как используется в реактивных двигателях или газовых турбинах) или обратным каналом (как используется в многоступенчатом компрессоре). Как следует из названия, цель коллектора состоит в том, чтобы собрать поток из выпускного кольца диффузора и доставить этот поток вниз по течению к любому компоненту, который требуется для применения. Коллектор или выпускной трубопровод также могут содержать клапаны и приборы для управления компрессором. В некоторых случаях коллекторы рассеивают поток (преобразуя кинетическую энергию в статическое давление) гораздо менее эффективно, чем диффузор. [6]

Принцип гидродинамики Бернулли играет важную роль в понимании характеристик диффузора. В инженерных ситуациях, предполагающих адиатическое течение, это уравнение можно записать в виде:

Уравнение-1.4

где:

За последние 100 лет ученые-прикладники, в том числе Стодола (1903, 1927–1945), [7] Пфлайдерер (1952), [8] Хоторн (1964), [9] Шепард (1956), [1] Лакшминараяна (1996), [10] и Japikse (много текстов, включая цитаты), [2] [11] [ нужна ссылка ] [12] обучают молодых инженеров основам турбомашиностроения. Это понимание применимо ко всем динамическим, прямоточным, осесимметричным насосам, вентиляторам, воздуходувкам и компрессорам в осевых, смешанных и радиальных/центробежных конфигурациях.

Эта взаимосвязь является причиной того, что достижения в области турбин и осевых компрессоров часто находят применение в других турбомашинах, включая центробежные компрессоры. На рисунках 1.1 и 1.2 показана область турбомашин с метками, изображающими центробежные компрессоры. [13] [14] Улучшения в центробежных компрессорах не были достигнуты за счет крупных открытий. Скорее, улучшения были достигнуты за счет понимания и применения дополнительных знаний, обнаруженных многими людьми.

Рисунок 2.1 (показан справа) представляет аэротермическую область турбомашин . Горизонтальная ось представляет собой уравнение энергии, выводимое из первого закона термодинамики . [1] [14] Вертикальная ось, которую можно охарактеризовать числом Маха, представляет собой диапазон сжимаемости (или упругости) жидкости. [1] [14] Ось Z, которую можно охарактеризовать числом Рейнольдса , представляет диапазон вязкости жидкости (или липкости). [14] К математикам и физикам, заложившим основы этой аэротермической области, относятся: [15] [16] Исаак Ньютон , Даниэль Бернулли , Леонард Эйлер , Клод-Луи Навье , Джордж Стоукс , Эрнст Мах , Николай Егорович Жуковский , Мартин Кутта , Людвиг Прандтль , Теодор фон Карман , Пауль Рихард Генрих Блазиус и Анри Коанда .

Рисунок 2.2 (показан справа) представляет физическую или механическую область турбомашин. Опять же, горизонтальная ось представляет уравнение энергии, в котором турбины, генерирующие мощность, расположены слева, а компрессоры, поглощающие мощность, — справа. [1] [14] В физической области вертикальная ось различает высокие и низкие скорости в зависимости от применения турбомашины. [1] [14] Ось Z различает геометрию осевого потока и геометрию радиального потока в физической области турбомашин. [1] [14] Подразумевается, что турбомашины со смешанным потоком находятся между осевым и радиальным. [1] [14] К ключевым авторам технических достижений, которые продвинули практическое применение турбомашин, относятся: [15] [16] Денис Папен , [17] Кернелиен Ле Демур, Дэниел Габриэль Фаренгейт , Джон Смитон, доктор Эйс Рато, [ 18] Джон Барбер , Александр Саблуков , сэр Чарльз Алджернон Парсонс , Эгидиус Эллинг , Сэнфорд Александр Мосс , Уиллис Кэрриер , Адольф Буземанн , Герман Шлихтинг , Фрэнк Уиттл и Ганс фон Охайн .

Центробежные компрессоры во многом похожи на другие турбомашины и сравниваются и противопоставляются следующим образом:

Центробежные компрессоры похожи на осевые компрессоры в том, что они представляют собой компрессоры с вращающимся аэродинамическим профилем. Оба показаны на соседней фотографии двигателя с 5 ступенями осевого компрессора и одной ступенью центробежного компрессора. [10] [ нужна цитата ] Первая часть центробежного рабочего колеса очень похожа на осевой компрессор. Эту первую часть центробежного рабочего колеса также называют индуктором . Центробежные компрессоры отличаются от осевых, поскольку они используют значительное изменение радиуса от входа до выхода рабочего колеса для создания гораздо большего повышения давления за одну ступень (например, 8 [19] в серии вертолетных двигателей Pratt & Whitney Canada PW200 ), чем делает осевую стадию. Немецкий экспериментальный двигатель Heinkel HeS 011 1940-х годов был первым авиационным турбореактивным двигателем, имевшим ступень компрессора с радиальным поворотом потока на полпути между отсутствием вращения для осевого двигателя и 90 градусами для центробежного двигателя. Он известен как компрессор смешанного/диагонального потока. Диагональная ступень используется в серии небольших турбовентиляторных двигателей Pratt & Whitney Canada PW600 .

Центробежные компрессоры также похожи на центробежные вентиляторы, показанные на соседнем рисунке, поскольку оба они увеличивают энергию потока за счет увеличения радиуса. [1] В отличие от центробежных вентиляторов, компрессоры работают на более высоких скоростях, создавая большее повышение давления. Во многих случаях инженерные методы, используемые для проектирования центробежного вентилятора, такие же, как и для проектирования центробежного компрессора, поэтому они могут выглядеть очень похоже.

В целях обобщения и определения можно сказать, что центробежные компрессоры часто имеют увеличение плотности более чем на 5 процентов. Кроме того, они часто испытывают относительные скорости жидкости выше 0,3 [20] , когда рабочей жидкостью является воздух или азот. Напротив, считается, что вентиляторы или воздуходувки имеют увеличение плотности менее чем на пять процентов и пиковую относительную скорость жидкости ниже 0,3 Маха.

Вентиляторы с короткозамкнутым ротором в основном используются для вентиляции. Поле потока внутри этого типа вентилятора имеет внутреннюю рециркуляцию. Для сравнения: центробежный вентилятор однороден по окружности.

Центробежные компрессоры также похожи на центробежные насосы [1] , показанные на рисунках рядом. Ключевое отличие таких компрессоров от насосов состоит в том, что рабочей жидкостью компрессора является газ (сжимаемая), а рабочей жидкостью насоса — жидкость (несжимаемая). Опять же, инженерные методы, используемые для проектирования центробежного насоса, такие же, как и для проектирования центробежного компрессора. Однако есть одно важное отличие: необходимость борьбы с кавитацией в насосах.

Центробежные компрессоры также очень похожи на свой турбомашинный аналог — радиальную турбину , как показано на рисунке. В то время как компрессор передает энергию потоку для повышения его давления, турбина работает наоборот, извлекая энергию из потока и тем самым снижая его давление. [ нужна цитата ] Другими словами, мощность подается на компрессоры и выводится из турбин.

Поскольку турбомашины стали более распространенными, были созданы стандарты, которые помогут производителям гарантировать конечным пользователям, что их продукция соответствует минимальным требованиям безопасности и производительности. Ассоциации, созданные для кодификации этих стандартов, полагаются на производителей, конечных пользователей и соответствующих технических специалистов. Неполный список этих ассоциаций и их стандартов перечислен ниже:

Ниже приведен неполный список применений центробежных компрессоров, каждый из которых содержит краткое описание некоторых общих характеристик, которыми обладают эти компрессоры. В начале этого списка перечислены два наиболее известных применения центробежных компрессоров; газовые турбины и турбокомпрессоры. [10]

В случае, когда поток проходит через прямую трубу и поступает в центробежный компрессор, поток является осевым, однородным и не имеет завихренности, т.е. закрученного движения. Когда поток проходит через центробежную крыльчатку, крыльчатка заставляет поток вращаться быстрее по мере удаления от оси вращения. Согласно форме уравнения гидродинамики Эйлера, известной как уравнение насоса и турбины , подвод энергии к жидкости пропорционален локальной скорости вращения потока, умноженной на локальную тангенциальную скорость рабочего колеса .

Во многих случаях поток, выходящий из центробежного колеса, движется со скоростью, близкой к скорости звука . Затем он проходит через стационарный компрессор, заставляя его замедляться. Стационарный компрессор представляет собой воздуховод с увеличивающимся проходным сечением, в котором происходит преобразование энергии. Если поток необходимо повернуть назад для входа в следующую часть машины, например, в другое рабочее колесо или камеру сгорания, потери потока можно уменьшить, направляя поток с помощью стационарных поворотных лопаток или отдельных поворотных труб (трубных диффузоров). Как описано в принципе Бернулли , уменьшение скорости приводит к повышению давления. [1]

Рисунок 5.1 , иллюстрирующий цикл Брайтона газовой турбины, [15] включает примеры графиков зависимости объема от давления и температуры-энтропии. Эти типы графиков имеют основополагающее значение для понимания производительности центробежного компрессора в одной рабочей точке. На двух графиках показано, что давление возрастает между входом компрессора (станция 1) и выходом компрессора (станция 2). При этом удельный объем уменьшается, а плотность увеличивается. График зависимости температуры от энтропии показывает, что температура увеличивается с увеличением энтропии (потери). Предполагая сухой воздух, уравнение состояния идеального газа и изоэнтропический процесс, имеется достаточно информации, чтобы определить соотношение давлений и эффективность для этой одной точки. Карта компрессора необходима для понимания производительности компрессора во всем рабочем диапазоне.

На рисунке 5.2, карта производительности центробежного компрессора (испытанная или расчетная), показаны расход и степень сжатия для каждой из 4 линий скорости (всего 23 точки данных). Также включены контуры постоянной эффективности. Производительность центробежного компрессора, представленная в этой форме, предоставляет достаточно информации, чтобы сопоставить оборудование, представленное на карте, с простым набором требований конечного пользователя.

По сравнению с оценкой производительности, которая очень рентабельна (и, следовательно, полезна при проектировании), тестирование, хотя и дорогостоящее, по-прежнему остается наиболее точным методом. [12] Кроме того, тестирование производительности центробежного компрессора очень сложно. Профессиональные общества, такие как ASME (т.е. PTC-10, Справочник по счетчикам жидкости, PTC-19.x), [34] ASHRAE ( Справочник ASHRAE ) и API (ANSI/API 617–2002, 672–2007) [31] [33] установили стандарты для подробных экспериментальных методов и анализа результатов испытаний. Несмотря на эту сложность, несколько основных концепций производительности можно представить, рассмотрев пример карты производительности теста.

Степень давления и расход являются основными параметрами [15] [31] [33] [34] , необходимыми для соответствия диаграммы производительности, представленной на рис. 5.2, для простого применения компрессора. В этом случае можно предположить, что температура на входе соответствует стандарту уровня моря. Это предположение неприемлемо на практике, поскольку изменения температуры на входе вызывают значительные изменения в производительности компрессора. На рисунке 5.2 показано:

Как обычно, на рисунке 5.2 горизонтальная ось отмечена параметром потока. Хотя при измерении расхода используются различные единицы измерения, все они относятся к одной из двух категорий:

Единицы массового расхода, такие как кг/с, проще всего использовать на практике, поскольку в них практически нет места путанице. Остающиеся вопросы касаются впуска или выпуска (что может включать утечку из компрессора или конденсацию влаги). Для атмосферного воздуха массовый расход может быть влажным или сухим (с учетом или без учета влажности). Часто характеристики массового расхода представляются на основе эквивалентного числа Маха . [35] В таких случаях стандартно, что эквивалентная температура, эквивалентное давление и газ указываются явно или подразумеваются при стандартных условиях.

Напротив, все спецификации объемного расхода требуют дополнительного указания плотности. Принцип гидродинамики Бернулли имеет большое значение для понимания этой проблемы. Путаница возникает либо из-за неточностей, либо из-за неправильного использования давления, температуры и газовых констант.

Также, как это принято в практике, на рисунке 5.2 вертикальная ось отмечена параметром давления. Существует множество единиц измерения давления. Все они относятся к одной из двух категорий:

В качестве альтернативы повышение давления можно указать как отношение, не имеющее единиц измерения:

Другие особенности, общие для карт производительности:

Два наиболее распространенных метода создания карты центробежного компрессора — при постоянной скорости вала или при постоянной настройке дроссельной заслонки. Если скорость поддерживается постоянной, контрольные точки берутся вдоль линии постоянной скорости путем изменения положения дроссельной заслонки. Напротив, если дроссельная заслонка поддерживается постоянной, контрольные точки устанавливаются путем изменения скорости и повторяются с разными положениями дроссельной заслонки (обычная практика газовых турбин). Карта, показанная на рисунке 5.2, иллюстрирует наиболее распространенный метод; линии постоянной скорости. В этом случае мы видим точки данных, соединенные прямыми линиями на скоростях 50%, 71%, 87% и 100% об/мин. Первые три скоростные линии имеют по 6 очков каждая, а самая высокоскоростная линия - пять.

Следующая особенность, которую следует обсудить, — это кривые овальной формы, представляющие острова постоянной эффективности. На этом рисунке мы видим 11 контуров в диапазоне от эффективности 56% (десятичное 0,56) до эффективности 76% (десятичное 0,76). Общая стандартная практика заключается в том, чтобы интерпретировать эти эффективности как изоэнтропические, а не как политропные. Включение островов эффективности эффективно создает трехмерную топологию этой двумерной карты. Если указана плотность на входе, это дает дополнительную возможность рассчитать аэродинамическую мощность. Линии постоянной мощности можно было бы так же легко заменить.

Что касается работы и производительности газовой турбины, для центробежного компрессора газовой турбины может быть установлен ряд гарантированных точек. Эти требования имеют второстепенное значение для общей производительности газовой турбины в целом. По этой причине необходимо лишь резюмировать, что в идеальном случае наименьший удельный расход топлива будет иметь место тогда, когда кривая пикового КПД центробежного компрессора совпадает с требуемой линией работы газовой турбины.

В отличие от газовых турбин, большинство других применений (в том числе промышленных) должны соответствовать менее строгому набору требований к производительности. Исторически центробежные компрессоры, применяемые в промышленности, были необходимы для достижения производительности при определенном расходе и давлении. Современные промышленные компрессоры часто необходимы для достижения конкретных целей производительности в диапазоне расходов и давлений; таким образом, мы делаем значительный шаг к усложнению применения газовых турбин.

Если компрессор, представленный на рисунке 5.2, используется в простом приложении, любая точка (давление и расход) в пределах эффективности 76% будет обеспечивать очень приемлемую производительность. «Конечный пользователь» был бы очень доволен требованиями к производительности, обеспечивающими степень давления 2,0 при скорости 0,21 кг/с.

Помпаж – это явление низкого расхода, при котором рабочее колесо не может передать достаточно энергии для преодоления сопротивления системы или противодавления. [36] При работе с низким расходом степень перепада давления на рабочем колесе высока, как и противодавление в обратной системе. В критических условиях поток поворачивает обратно через кончики лопаток ротора к проушину рабочего колеса (впускному отверстию). [37] Это остановочное изменение направления потока может остаться незамеченным, поскольку доля массового расхода или энергии слишком мала. Когда он достаточно велик, происходит быстрое изменение направления потока (т. е. всплеск). Обратный поток, выходящий из входа рабочего колеса, демонстрирует сильную вращательную составляющую, которая влияет на углы потока меньшего радиуса (ближе к ступице рабочего колеса) на передней кромке лопастей. Ухудшение углов потока приводит к неэффективности рабочего колеса. Может произойти полный реверс потока. (Поэтому помпаж иногда называют осесимметричным срывом.) Когда обратный поток снижается до достаточно низкого уровня, рабочее колесо восстанавливается и восстанавливает устойчивость на короткий момент, после чего ступень может снова помпать. Эти циклические явления вызывают сильные вибрации, повышают температуру и быстро меняют осевое усилие. Эти явления могут привести к повреждению уплотнений ротора, подшипников ротора, привода компрессора и работы цикла. Большинство турбомашин спроектированы таким образом, чтобы легко выдерживать случайные помпажи. Однако если машина подвергается повторяющимся помпажам в течение длительного периода времени или если она плохо спроектирована, повторные помпы могут привести к катастрофическому выходу из строя. Особый интерес вызывает то, что, хотя турбомашины могут быть очень долговечными, их физическая система может быть гораздо менее надежной.

Линия выброса, показанная на рисунке 5.2, представляет собой кривую, проходящую через самые низкие точки потока каждой из четырех линий скорости. В качестве карты испытаний эти точки будут точками с наименьшим расходом, возможными для регистрации стабильных показаний в испытательном центре/установке. Во многих промышленных применениях может возникнуть необходимость увеличить линию сваливания из-за противодавления в системе. Например, при 100% оборотах в минуту поток срыва может увеличиться примерно с 0,170 кг/с до 0,215 кг/с из-за положительного наклона кривой соотношения давлений.

Как указывалось ранее, причина этого в том, что высокоскоростная линия на рисунке 5.2 демонстрирует характеристику срыва или положительный наклон в этом диапазоне расходов. При размещении в другой системе эти более низкие потоки могут оказаться недостижимыми из-за взаимодействия с этой системой. Математически доказано, что сопротивление системы или неблагоприятное давление являются решающим фактором помпажа компрессора.

Удушение происходит при одном из двух условий. Обычно для высокоскоростного оборудования, поскольку поток увеличивается, скорость потока может приближаться к скорости звука где-то внутри ступени компрессора. Это место может располагаться на входном «горловине» рабочего колеса или на входном «горловине» лопаточного диффузора. Напротив, для низкоскоростного оборудования по мере увеличения потоков потери увеличиваются так, что соотношение давлений в конечном итоге падает до 1:1. В этом случае возникновение удушья маловероятно.

В скоростных линиях центробежных компрессоров газовых турбин обычно имеется дроссель. Это ситуация, когда степень сжатия в скоростной линии быстро падает (вертикально) с небольшим изменением потока или без него. В большинстве случаев причина этого заключается в том, что где-то внутри рабочего колеса и/или диффузора были достигнуты скорости, близкие к 1 Маха, что приводит к быстрому увеличению потерь. Центробежные компрессоры с турбокомпрессорами с более высокой степенью давления демонстрируют то же самое явление. Реальное явление дросселирования является функцией сжимаемости, измеряемой локальным числом Маха в пределах ограничения площади внутри ступени центробежного давления.

Линия максимального потока, показанная на рисунке 5.2, представляет собой кривую, проходящую через самые высокие точки потока каждой линии скорости. При осмотре можно заметить, что каждая из этих точек имеет эффективность около 56%. Выбор низкого КПД (<60%) является наиболее распространенной практикой, используемой для прекращения диаграмм производительности компрессора при высоких расходах. Другим фактором, который используется для установления линии максимального потока, является степень давления, близкая или равная 1. Примером этого можно считать линию скорости 50%.

Форма линий скорости на рис. 5.2 является хорошим примером того, почему неуместно использовать термин «дроссель» в сочетании с максимальным расходом всех линий скорости центробежных компрессоров. В итоге; большинство промышленных и коммерческих центробежных компрессоров выбираются или проектируются так, чтобы работать с максимальной эффективностью или близкой к ней и избегать работы с низкой эффективностью. По этой причине редко бывает повод продемонстрировать эффективность центробежного компрессора ниже 60%.

Многие промышленные и коммерческие карты производительности многоступенчатых компрессоров демонстрируют одну и ту же вертикальную характеристику по другой причине, связанной с так называемым наложением ступеней.

Чтобы взвесить преимущества центробежных компрессоров, важно сравнить 8 параметров, классических и турбомашинных. В частности, повышение давления (p), расход (Q), угловая скорость (N), мощность (P), плотность (ρ), диаметр (D), вязкость (μ) и эластичность (e). Это создает практическую проблему при попытке экспериментального определения влияния какого-либо одного параметра. Это связано с тем, что самостоятельно изменить один из этих параметров практически невозможно.

Метод процедуры, известный как π-теорема Букингема, может помочь решить эту проблему, создав 5 безразмерных форм этих параметров. [1] [ нужна цитата ] [16] Эти параметры Пи обеспечивают основу для «подобия» и «законов сродства» в турбомашинах. Они предусматривают создание дополнительных отношений (будучи безразмерными), которые оказываются ценными при характеристике производительности.

В приведенном ниже примере давление будет заменено напором, а упругость — на скорость звука.

В этой процедуре для турбомашин используются три независимых размера:

Согласно теореме каждый из восьми основных параметров приравнивается к своим независимым размерам следующим образом:

Выполнение задачи следования формальной процедуре приводит к генерации этого классического набора из пяти безразмерных параметров турбомашин. [1] Полное подобие достигается, когда каждый из 5 Pi-параметров эквивалентен при сравнении двух разных случаев. Это, конечно, означало бы, что две сравниваемые турбомашины аналогичны как геометрически, так и с точки зрения производительности.

Аналитики турбомашиностроения получают потрясающее представление о производительности путем сравнения пяти параметров, показанных в таблице выше. В частности, такие параметры производительности, как эффективность и коэффициенты потерь, которые также являются безразмерными. В общем случае коэффициенты расхода и коэффициента напора имеют первостепенное значение. Как правило, для центробежных компрессоров коэффициент скорости имеет второстепенное значение, а коэффициент Рейнольдса имеет третье значение. Напротив, как и ожидалось для насосов, коэффициент Рейнольдса становится второстепенным, а коэффициент скорости - третичным. Может показаться интересным, что коэффициент скорости может быть выбран для определения оси y на рисунке 1.1, в то время как в то же время коэффициент Рейнольдса может быть выбран для определения оси z.

В таблице ниже продемонстрирована еще одна ценность анализа размерностей. Любое количество новых безразмерных параметров можно вычислить с помощью показателей степени и умножения. Например, вариант первого параметра, показанный ниже, широко используется при анализе систем авиационных двигателей. Третий параметр представляет собой упрощенную размерную вариацию первого и второго параметра. Это третье определение применимо со строгими ограничениями. Четвертый параметр, удельная скорость, очень хорошо известен и полезен тем, что не учитывает диаметр. Пятый параметр, удельный диаметр, представляет собой менее часто обсуждаемый безразмерный параметр, который Балье нашел полезным. [38]

Может оказаться интересным, что коэффициент удельной скорости может использоваться вместо скорости для определения оси Y на рисунке 1.2, в то же время коэффициент удельного диаметра может использоваться вместо диаметра для определения оси Z.

Следующие законы аффинности выведены из пяти Π-параметров, показанных выше. Они обеспечивают простую основу для масштабирования турбомашин от одного применения к другому.

Следующие уравнения описывают полностью трехмерную математическую задачу, которую очень сложно решить даже при упрощающих предположениях. [10] [39] До недавнего времени ограничения вычислительной мощности заставляли упрощать эти уравнения до невязкой двумерной задачи с псевдопотерями. До появления компьютеров эти уравнения почти всегда упрощались до одномерной задачи.

Решение этой одномерной проблемы по-прежнему актуально и сегодня, и его часто называют анализом средней линии . Даже несмотря на все эти упрощения, для ее описания по-прежнему требуются большие учебники и большие компьютерные программы для практического решения.

Это фундаментальное уравнение, также называемое непрерывностью , записанное в общей форме, выглядит следующим образом:

Это фундаментальное уравнение, также называемое уравнениями Навье-Стокса, выводится из второго закона Ньютона применительно к движению жидкости . Записанное в сжимаемой форме для ньютоновской жидкости, это уравнение можно записать следующим образом:

Первый закон термодинамики – это утверждение о сохранении энергии. При определенных условиях работа центробежного компрессора считается обратимым процессом. Для обратимого процесса общее количество тепла, добавленного в систему, можно выразить как где – температура , а – энтропия . Следовательно, для обратимого процесса:

Поскольку U, S и V являются термодинамическими функциями состояния, приведенное выше соотношение справедливо и для необратимых изменений. Приведенное выше уравнение известно как фундаментальное термодинамическое соотношение .

Классический закон идеального газа можно записать:

Закон идеального газа можно также выразить следующим образом:

где плотность, показатель адиабаты ( отношение теплоемкостей ), внутренняя энергия на единицу массы («удельная внутренняя энергия»), удельная теплоемкость при постоянном объеме и удельная теплоемкость при постоянном давлении.

Что касается уравнения состояния, важно помнить, что, хотя свойства воздуха и азота (близкие к стандартным атмосферным условиям) легко и точно оцениваются с помощью этого простого соотношения, во многих случаях применения центробежных компрессоров идеальное соотношение оказывается недостаточным. Например, центробежные компрессоры, используемые в крупных системах кондиционирования воздуха (водяные охладители), используют в качестве рабочего газа хладагент, который нельзя смоделировать как идеальный газ. Другим примером являются центробежные компрессоры, спроектированные и изготовленные для нефтяной промышленности. Большинство углеводородных газов, таких как метан и этилен, лучше всего моделировать как уравнение состояния реального газа , а не как идеальные газы. Статья в Википедии об уравнениях состояния очень подробная.

В идеале рабочие колеса центробежных компрессоров имеют тонкие и прочные лопасти с аэродинамическим крылом, каждая из которых установлена на легком роторе. Этот материал будет легко обрабатывать или отливать, и он будет недорогим. Кроме того, он не создает шума при работе и имеет длительный срок службы в любых условиях. [ нужны разъяснения ]

С самого начала процесса аэротермодинамического проектирования аэродинамические соображения и оптимизации [29,30] имеют решающее значение для успешного проектирования. При проектировании необходимо учитывать материал и метод изготовления центробежного рабочего колеса, будь то пластик для нагнетателя пылесоса, алюминиевый сплав для турбокомпрессора, стальной сплав для воздушного компрессора или титановый сплав для газовой турбины. Структурная целостность рабочего колеса определяется сочетанием формы рабочего колеса центробежного компрессора, рабочей среды, материала и метода изготовления. [40] [41]

{{cite web}}: Проверить |url=значение ( помощь ){{cite web}}: CS1 maint: multiple names: authors list (link)