Разрушение — это появление трещины или полное разделение объекта или материала на две или более частей под действием напряжения . Разрушение твердого тела обычно происходит из-за развития определенных поверхностей разрыва смещения внутри твердого тела. Если смещение развивается перпендикулярно поверхности, оно называется нормальной трещиной растяжения или просто трещиной ; если смещение развивается тангенциально, оно называется трещиной сдвига , полосой скольжения или дислокацией . [1]

Хрупкие изломы происходят без какой-либо видимой деформации перед разрушением. Вязкие изломы происходят после видимой деформации. Прочность на излом, или предел прочности на разрыв, — это напряжение, когда образец разрушается или ломается. Детальное понимание того, как происходит и развивается излом в материалах, является предметом механики разрушения .

Прочность на излом, также известная как прочность на разрыв, — это напряжение, при котором образец разрушается через трещину. [2] Обычно это определяется для данного образца с помощью испытания на растяжение , которое вычерчивает кривую зависимости деформации от напряжения (см. изображение). Конечная зафиксированная точка — это прочность на излом.

Пластичные материалы имеют предел прочности на разрыв ниже предельной прочности на разрыв (UTS), тогда как у хрупких материалов предел прочности на разрыв эквивалентен UTS. [2] Если пластичный материал достигает предельной прочности на разрыв в ситуации с контролируемой нагрузкой, [Примечание 1] он продолжит деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется смещением, [Примечание 2] деформация материала может снять нагрузку, предотвращая разрыв.

Статистика разрушения случайных материалов имеет очень интригующее поведение и была замечена архитекторами и инженерами довольно рано. Действительно, исследования разрушения или поломки могут быть старейшими физическими научными исследованиями, которые все еще остаются интригующими и очень живыми. Леонардо да Винчи , более 500 лет назад, заметил, что прочность на разрыв номинально идентичных образцов железной проволоки уменьшается с увеличением длины проволоки (см., например, [3] для недавнего обсуждения). Аналогичные наблюдения были сделаны Галилео Галилеем более 400 лет назад. Это проявление экстремальной статистики разрушения (больший объем образца может иметь большие дефекты из-за кумулятивных колебаний, где разрушения зарождаются и вызывают более низкую прочность образца). [4]

Существует два типа разрушений: хрупкие и пластичные, без или с пластической деформацией перед разрушением.

При хрупком разрушении не происходит никакой видимой пластической деформации перед разрушением. Хрупкое разрушение обычно включает в себя небольшое поглощение энергии и происходит на высоких скоростях — до 2133,6 м/с (7000 фут/с) в стали. [5] В большинстве случаев хрупкое разрушение будет продолжаться даже после прекращения нагрузки. [6]

В хрупких кристаллических материалах разрушение может происходить путем раскалывания в результате растягивающего напряжения, действующего перпендикулярно кристаллографическим плоскостям с низкой связью (плоскости раскалывания). В аморфных твердых телах , напротив, отсутствие кристаллической структуры приводит к раковистому излому , при этом трещины распространяются перпендикулярно приложенному напряжению.

Прочность материала на разрыв (или напряжение зарождения микротрещин) была впервые теоретически оценена Аланом Арнольдом Гриффитом в 1921 году:

где: -

С другой стороны, трещина приводит к концентрации напряжений, моделируемой уравнением Инглиса [7]

где:

Объединяя эти два уравнения, получаем

Острые трещины (мелкие ) и крупные дефекты (крупные ) снижают прочность материала на разрыв.

Недавно ученые открыли сверхзвуковой разрыв — явление распространения трещины в материале со скоростью, превышающей скорость звука. [8] Это явление недавно было также подтверждено экспериментом по разрушению резиноподобных материалов.

Основная последовательность типичного хрупкого разрушения такова: введение дефекта либо до, либо после ввода материала в эксплуатацию, медленное и стабильное распространение трещины при повторяющейся нагрузке и внезапное быстрое разрушение, когда трещина достигает критической длины трещины на основе условий, определенных механикой разрушения. [6] Хрупкого разрушения можно избежать, контролируя три основных фактора: вязкость разрушения материала (K c ), номинальный уровень напряжения (σ) и размер введенного дефекта (a). [5] Остаточные напряжения, температура, скорость нагрузки и концентрации напряжений также способствуют хрупкому разрушению, влияя на три основных фактора. [5]

При определенных условиях пластичные материалы могут проявлять хрупкое поведение. Быстрая нагрузка, низкая температура и условия ограничения трехосного напряжения могут привести к разрушению пластичных материалов без предварительной деформации. [5]

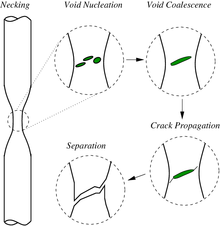

При вязком разрушении происходит обширная пластическая деформация ( образование шейки ) перед разрушением. Термины «разрыв» и «вязкий разрыв» описывают окончательное разрушение пластичных материалов, нагруженных растяжением. Обширная пластичность заставляет трещину распространяться медленно из-за поглощения большого количества энергии перед разрушением. [9] [10]

Поскольку пластичный разрыв подразумевает высокую степень пластической деформации, поведение разрушения распространяющейся трещины, смоделированное выше, принципиально меняется. Часть энергии от концентраций напряжений на вершинах трещины рассеивается пластической деформацией впереди трещины по мере ее распространения.

Основными этапами вязкого разрушения являются образование микропустот [11] , коалесценция микропустот (также известная как образование трещин), распространение трещин и разрушение, часто приводящее к образованию поверхности разрушения в форме чаши и конуса. Микропустоты зарождаются на различных внутренних разрывах, таких как осадки, вторичные фазы, включения и границы зерен в материале. [11] По мере увеличения локального напряжения микропустоты растут, объединяются и в конечном итоге образуют непрерывную поверхность разрушения. [11] Пластичное разрушение обычно является транскристаллитным , а деформация из-за скольжения дислокаций может вызвать характерную для чаши и конуса кромку сдвига. [12]

Слияние микропустот приводит к появлению ямочек на поверхности излома. Форма ямочек сильно зависит от типа нагрузки. Разрушение под действием локальной одноосной растягивающей нагрузки обычно приводит к образованию равноосных ямочек. Разрушения, вызванные сдвигом, приведут к образованию удлиненных или параболических ямочек, которые направлены в противоположных направлениях на соответствующих поверхностях излома. Наконец, разрыв при растяжении приводит к образованию удлиненных ямочек, которые направлены в одном направлении на соответствующих поверхностях излома. [11]

Способ, которым трещина распространяется по материалу, дает представление о режиме разрушения. При вязком разрушении трещина движется медленно и сопровождается большим количеством пластической деформации вокруг вершины трещины. Пластичная трещина обычно не распространяется, если не приложено повышенное напряжение, и обычно прекращает распространение при снятии нагрузки. [6] В пластичном материале трещина может прогрессировать до участка материала, где напряжения немного ниже, и останавливаться из-за притупляющего эффекта пластических деформаций на вершине трещины. С другой стороны, при хрупком разрушении трещины распространяются очень быстро с небольшой или нулевой пластической деформацией. Трещины, которые распространяются в хрупком материале, будут продолжать расти после возникновения.

Распространение трещин также классифицируется по характеристикам трещины на микроскопическом уровне. Трещина, которая проходит через зерна внутри материала, подвергается транскристаллитному разрушению. Трещина, которая распространяется вдоль границ зерен, называется межкристаллитным разрушением. Обычно связи между зернами материала сильнее при комнатной температуре, чем сам материал, поэтому транскристаллитное разрушение более вероятно. Когда температура повышается достаточно, чтобы ослабить связи зерен, межкристаллитное разрушение становится более распространенным режимом разрушения. [6]

Разрушение материалов изучается и количественно определяется несколькими способами. Разрушение в значительной степени определяется вязкостью разрушения ( ), поэтому для ее определения часто проводятся испытания на разрушение. Двумя наиболее широко используемыми методами определения вязкости разрушения являются испытание на трехточечный изгиб и испытание на компактное растяжение .

Проведя испытания на компактное растяжение и трехточечный изгиб, можно определить вязкость разрушения с помощью следующего уравнения:

Где:

Для точного достижения необходимо точно измерить значение . Это делается путем взятия образца для испытаний с его изготовленным надрезом длиной и заострения этого надреза для лучшей имитации вершины трещины, обнаруженной в реальных материалах. [13] Циклическое предварительное напряжение образца может затем вызвать усталостную трещину , которая расширяет трещину от изготовленного надреза длиной до . Это значение используется в приведенных выше уравнениях для определения . [14]

После этого испытания образец можно переориентировать таким образом, чтобы дальнейшее нагружение нагрузкой (F) расширяло эту трещину, и, таким образом, можно получить кривую зависимости нагрузки от прогиба образца. С помощью этой кривой можно получить наклон линейной части, которая является обратной величиной податливости материала. Затем это используется для вывода f(c/a), как определено выше в уравнении. Зная все эти переменные, можно затем рассчитать.

Керамика и неорганические стекла имеют поведение при разрушении, которое отличается от поведения металлических материалов. Керамика имеет высокую прочность и хорошо работает при высоких температурах из-за того, что прочность материала не зависит от температуры. Керамика имеет низкую вязкость, определяемую испытанием под растягивающей нагрузкой; часто керамика имеет значения , которые составляют ~5% от значений, обнаруженных у металлов. [14] Однако, как продемонстрировали Фабер и Эванс , вязкость разрушения можно предсказать и улучшить с помощью прогиба трещины вокруг частиц второй фазы. [15] Керамика обычно нагружается сжатием в повседневном использовании, поэтому прочность на сжатие часто называют прочностью; эта прочность часто может превышать прочность большинства металлов. Однако керамика хрупкая, и поэтому большая часть работы вращается вокруг предотвращения хрупкого разрушения. Из-за того, как керамика производится и обрабатывается, в материале часто имеются уже существующие дефекты, которые вносят высокую степень изменчивости в хрупкое разрушение по режиму I. [14] Таким образом, при проектировании керамики необходимо учитывать вероятностную природу. Распределение Вейбулла прогнозирует вероятность выживания части образцов определенного объема, выдерживающих сигму растягивающего напряжения, и часто используется для более точной оценки успешности керамики в предотвращении разрушения.

Для моделирования разрушения пучка волокон в 1926 году Томас Пирс представил модель пучка волокон в качестве модели для понимания прочности композитных материалов. [16] Пучок состоит из большого количества параллельных пружин Гука одинаковой длины, каждая из которых имеет одинаковые упругие константы. Однако они имеют разные разрушающие напряжения. Все эти пружины подвешены к жесткой горизонтальной платформе. Груз прикреплен к горизонтальной платформе, соединенной с нижними концами пружин. Когда эта нижняя платформа абсолютно жесткая, нагрузка в любой момент времени распределяется поровну (независимо от того, сколько волокон или пружин сломалось и где) между всеми выжившими волокнами. Этот режим распределения нагрузки называется режимом равного распределения нагрузки. Можно также предположить, что нижняя платформа имеет конечную жесткость, так что локальная деформация платформы происходит везде, где пружины выходят из строя, и выжившие соседние волокна должны разделить большую часть той, которая передается от выжившего волокна. Крайним случаем является модель локального распределения нагрузки, где нагрузка от вышедшей из строя пружины или волокна распределяется (обычно поровну) между уцелевшими ближайшими соседними волокнами. [4]

Разрушения, вызванные хрупким разрушением, не ограничиваются какой-либо конкретной категорией инженерных конструкций. [5] Хотя хрупкое разрушение встречается реже, чем другие типы разрушений, его воздействие на жизнь и имущество может быть более серьезным. [5] Следующие известные исторические разрушения были отнесены к хрупкому разрушению:

Практически каждая область техники подверглась значительному влиянию компьютеров, и механика разрушения не является исключением. Поскольку существует так мало реальных проблем с аналитическими решениями в замкнутой форме, численное моделирование стало важнейшим инструментом в анализе разрушения. Существуют буквально сотни конфигураций, для которых были опубликованы решения интенсивности напряжения, большинство из которых были получены с помощью численных моделей. Расчеты интеграла J и смещения вершины трещины (CTOD) являются двумя более популярными упругопластическими исследованиями. Кроме того, эксперты используют передовые вычислительные инструменты для изучения уникальных проблем, таких как распространение пластичных трещин, динамическое разрушение и разрушение на интерфейсах. Экспоненциальный рост приложений вычислительной механики разрушения по сути является результатом быстрого развития компьютерных технологий. [17]

Наиболее используемые вычислительные численные методы — это методы конечных элементов и граничных интегральных уравнений. Другие методы включают согласование напряжений и смещений, продвижение трещин элементов, в которых последние два относятся к традиционным методам в вычислительной механике разрушения.

Структуры делятся на дискретные элементы типа 1-D балки, 2-D плоского напряжения или плоской деформации, 3-D кирпичей или тетраэдров. Непрерывность элементов обеспечивается с помощью узлов. [17]

В этом методе поверхность делится на две области: область, где смещения заданы S u , и область с тягами, заданными S T . При заданных граничных условиях напряжения, деформации и смещения внутри тела могут быть теоретически решены вместе с тягами на S u и смещениями на S T . Это очень мощный метод для нахождения неизвестных тяг и смещений. [17]

Эти методы используются для определения параметров механики разрушения с помощью численного анализа. [17] Некоторые из традиционных методов в вычислительной механике разрушения, которые обычно использовались в прошлом, были заменены новыми и более продвинутыми методами. Новые методы считаются более точными и эффективными, то есть они могут обеспечить более точные результаты и делать это быстрее, чем старые методы. Не все традиционные методы были полностью заменены, поскольку они все еще могут быть полезны в определенных сценариях, но они могут не быть самым оптимальным выбором для всех приложений.

Некоторые из традиционных методов вычислительной механики разрушения:

{{cite book}}: CS1 maint: multiple names: authors list (link){{cite book}}: CS1 maint: location missing publisher (link){{cite book}}: CS1 maint: location missing publisher (link)