_002.jpg/440px-Inside_detail_of_DEMACO_DTC-1000_Treatment_Center_for_Fresh_Pasta_Production_(October_1995)_002.jpg)

Нержавеющая сталь , также известная как inox , коррозионно-стойкая сталь ( CRES ) и нержавеющая сталь , представляет собой сплав железа , устойчивый к ржавлению и коррозии . Он содержит железо с хромом и другими элементами, такими как молибден , углерод , никель и азот, в зависимости от его конкретного использования и стоимости. Устойчивость нержавеющей стали к коррозии обусловлена содержанием хрома в количестве 10,5% или более, который образует пассивную пленку , способную защищать материал и самовосстанавливаться в присутствии кислорода. [1] : 3

Свойства сплава, такие как блеск и устойчивость к коррозии, полезны во многих областях применения. Нержавеющая сталь может быть прокатана в листы , пластины, прутки, проволоку и трубы. Они могут быть использованы в кухонной посуде , столовых приборах , хирургических инструментах , крупных бытовых приборах , транспортных средствах, строительных материалах в больших зданиях, промышленном оборудовании (например, на бумажных фабриках , химических заводах , очистке воды ), а также в резервуарах и цистернах для химикатов и пищевых продуктов. Некоторые марки также подходят для ковки и литья .

Биологическая очищаемость нержавеющей стали превосходит очищаемость алюминия и меди и сравнима со стеклом. [2] Ее очищаемость, прочность и коррозионная стойкость побудили использовать нержавеющую сталь на фармацевтических и пищевых заводах. [3]

Различные типы нержавеющей стали маркируются трехзначным номером AISI . [4] Стандарт ISO 15510 перечисляет химический состав нержавеющей стали спецификаций существующих стандартов ISO, ASTM , EN , JIS и GB в полезной таблице взаимозаменяемости. [5]

Хотя нержавеющая сталь и ржавеет, это затрагивает только несколько внешних слоев атомов, а содержащийся в ней хром защищает более глубокие слои от окисления.

Добавление азота также повышает устойчивость к точечной коррозии и увеличивает механическую прочность. [6] Таким образом, существует множество марок нержавеющей стали с различным содержанием хрома и молибдена, чтобы соответствовать среде, в которой должен работать сплав. [7] Коррозионную стойкость можно дополнительно повысить следующими способами:

Наиболее распространенный тип нержавеющей стали, 304, имеет предел текучести на растяжение около 210 МПа (30 000 фунтов на кв. дюйм) в отожженном состоянии. Его можно упрочнить холодной обработкой до прочности 1 050 МПа (153 000 фунтов на кв. дюйм) в полностью твердом состоянии.

Наиболее прочными из общедоступных нержавеющих сталей являются дисперсионно-твердеющие сплавы, такие как 17-4 PH и Custom 465. Их можно подвергать термической обработке, чтобы получить предел текучести при растяжении до 1730 МПа (251 000 фунтов на кв. дюйм). [8]

Температура плавления нержавеющей стали близка к температуре плавления обычной стали и намного выше температур плавления алюминия или меди. Как и у большинства сплавов, температура плавления нержавеющей стали выражается в виде диапазона температур, а не одной температуры. [9] Этот диапазон температур составляет от 1400 до 1530 °C (от 2550 до 2790 °F; от 1670 до 1800 K; от 3010 до 3250 °R) [10] в зависимости от конкретной консистенции рассматриваемого сплава.

Как и сталь , нержавеющая сталь является относительно плохим проводником электричества, с существенно более низкой электропроводностью, чем медь. В частности, неэлектрическое контактное сопротивление (ECR) нержавеющей стали возникает из-за плотного защитного оксидного слоя и ограничивает ее функциональность в приложениях в качестве электрических разъемов. [11] Медные сплавы и никелированные разъемы, как правило, демонстрируют более низкие значения ECR и являются предпочтительными материалами для таких приложений. Тем не менее, разъемы из нержавеющей стали используются в ситуациях, когда ECR предъявляет более низкие требования к конструкции и требуется коррозионная стойкость, например, при высоких температурах и окислительных средах. [12]

Мартенситные , дуплексные и ферритные нержавеющие стали являются магнитными , в то время как аустенитная нержавеющая сталь обычно немагнитна. [13] Ферритная сталь обязана своим магнетизмом своей объемно-центрированной кубической кристаллической структуре , в которой атомы железа расположены в кубах (с одним атомом железа в каждом углу) и дополнительным атомом железа в центре. Этот центральный атом железа отвечает за магнитные свойства ферритной стали. [ требуется ссылка ] Такое расположение также ограничивает количество углерода, которое сталь может поглотить, примерно до 0,025%. [14] Сорта с низким коэрцитивным полем были разработаны для электроклапанов, используемых в бытовых приборах, и для систем впрыска в двигателях внутреннего сгорания. Некоторые приложения требуют немагнитных материалов, таких как магнитно-резонансная томография . [ требуется ссылка ] Аустенитные нержавеющие стали, которые обычно немагнитны , можно сделать слегка магнитными посредством упрочнения . Иногда, если аустенитную сталь сгибают или режут, магнетизм возникает вдоль края нержавеющей стали, поскольку кристаллическая структура перестраивается. [15]

Истирание , иногда называемое холодной сваркой, является формой сильного адгезионного износа, который может возникнуть, когда две металлические поверхности находятся в относительном движении друг относительно друга и под большим давлением. Крепежные детали из аустенитной нержавеющей стали особенно подвержены истиранию резьбы, хотя другие сплавы, которые самостоятельно создают защитную оксидную пленку на поверхности, такие как алюминий и титан, также подвержены этому. При скольжении с высоким контактным усилием этот оксид может деформироваться, ломаться и удаляться с частей компонента, обнажая голый реактивный металл. Когда две поверхности сделаны из одного материала, эти открытые поверхности могут легко сплавляться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному заклиниванию металлических компонентов или крепежных деталей. [17] [18] Истирание можно смягчить, используя разнородные материалы (бронза против нержавеющей стали) или используя разные нержавеющие стали (мартенситная против аустенитной). Кроме того, резьбовые соединения можно смазывать , чтобы обеспечить пленку между двумя частями и предотвратить истирание. Nitronic 60, изготовленный путем селективного легирования марганцем, кремнием и азотом, продемонстрировал пониженную тенденцию к образованию налета. [18]

Плотность нержавеющей стали колеблется от 7,5 до 8,0 г/см3 ( от 0,27 до 0,29 фунта/куб. дюйм) в зависимости от сплава.

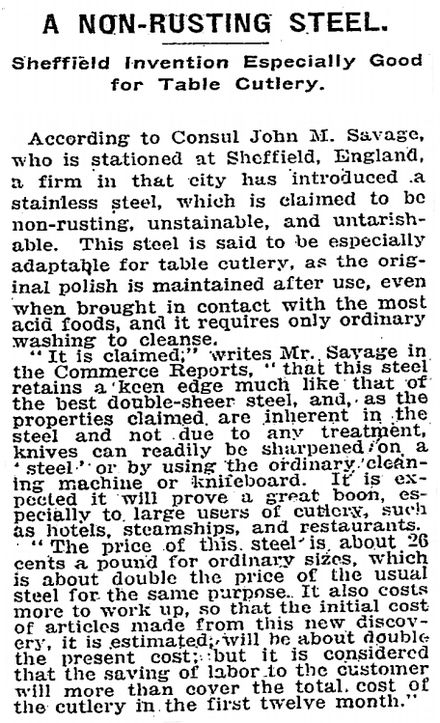

Изобретение нержавеющей стали последовало за серией научных разработок, начиная с 1798 года, когда хром был впервые продемонстрирован Французской академии Луи Вокленом . В начале 1800-х годов британские ученые Джеймс Стоддарт, Майкл Фарадей и Роберт Маллет наблюдали устойчивость сплавов хрома и железа («хромистые стали») к окислителям . Роберт Бунзен открыл устойчивость хрома к сильным кислотам. Коррозионная стойкость сплавов железа и хрома, возможно, была впервые обнаружена в 1821 году Пьером Бертье , который отметил их устойчивость к воздействию некоторых кислот и предложил использовать их в столовых приборах. [20]

В 1840-х годах как британские сталелитейщики Шеффилда , так и немецкая компания Krupp производили хромистую сталь, причем последняя в 1850-х годах использовала ее для пушек. [21] В 1861 году Роберт Форестер Мушет получил патент на хромистую сталь в Великобритании. [22]

Эти события привели к первому американскому производству хромсодержащей стали Дж. Бауром из Chrome Steel Works в Бруклине для строительства мостов. Патент США на этот продукт был выдан в 1869 году. [23] : 2261 [a] За этим последовало признание коррозионной стойкости хромовых сплавов англичанами Джоном Т. Вудсом и Джоном Кларком, которые отметили диапазоны хрома от 5 до 30% с добавлением вольфрама и «среднего углерода». Они преследовали коммерческую ценность инновации через британский патент на «Сплавы, устойчивые к погодным условиям». [23] : 261, 11 [24] [ необходима полная цитата ]

Ученые, исследовавшие коррозию стали во второй половине XIX века, не обращали внимания на количество углерода в легированных сталях, которые они испытывали, пока в 1898 году Адольф Карно и Э. Гуталь не заметили, что хромистые стали тем лучше сопротивляются окислению кислотами, чем меньше углерода они содержат. [25] [26]

Также в конце 1890-х годов немецкий химик Ганс Гольдшмидт разработал алюминотермический ( термитный ) процесс получения хрома без содержания углерода. [27] В период с 1904 по 1911 год несколько исследователей, в частности Леон Гийе из Франции, приготовили сплавы, которые сегодня можно было бы считать нержавеющей сталью. [27] [28]

В 1908 году фирма из Эссена Friedrich Krupp Germaniawerft построила в Германии 366-тонную парусную яхту Germania с корпусом из хромоникелевой стали. В 1911 году Филипп Моннарц сообщил о связи между содержанием хрома и коррозионной стойкостью. [29] 17 октября 1912 года инженеры Krupp Бенно Штраус и Эдуард Маурер запатентовали аустенитную нержавеющую сталь под названием Nirosta [ 30 ] [31] [32] [29], известную сегодня как 18/8 или AISI тип 304. [33]

Похожие разработки происходили в Соединенных Штатах, где Кристиан Данцизен из General Electric [33] и Фредерик Бекет (1875–1942) из Union Carbide занимались промышленным производством ферритной нержавеющей стали. [34] В 1912 году Элвуд Хейнс подал заявку на патент США на мартенситный сплав нержавеющей стали, который был выдан только в 1919 году. [35]

В 1912 году, занимаясь поиском коррозионно-стойкого сплава для оружейных стволов, Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия, открыл и впоследствии освоил производство мартенситного сплава нержавеющей стали , сегодня известного как тип AISI 420. [33] Об открытии было объявлено два года спустя в газетной статье в The New York Times в январе 1915 года . [19]

Металл позже был продан под брендом «Staybrite» компанией Firth Vickers в Англии и использовался для нового навеса над входом в отель Savoy в Лондоне в 1929 году. [36] Брирли подал заявку на патент США в 1915 году, но обнаружил, что Хейнс уже зарегистрировал один. Брирли и Хейнс объединили свои средства и с группой инвесторов основали Американскую корпорацию нержавеющей стали со штаб-квартирой в Питтсбурге , штат Пенсильвания. [23] : 360

Брирли изначально назвал свой новый сплав «нержавеющей сталью». Сплав продавался в США под разными торговыми марками, такими как «Allegheny metal» и «Nirosta steel». Даже в металлургической промышленности название оставалось неустоявшимся; в 1921 году один отраслевой журнал назвал его «нержавеющей сталью». [37] Брирли работал с местным производителем столовых приборов, который дал ему название «нержавеющая сталь». [38] Даже в 1932 году Ford Motor Company продолжала называть сплав «нержавеющей сталью» в рекламных материалах автомобилей. [39]

В 1929 году, до Великой депрессии, в США ежегодно производилось и продавалось более 25 000 тонн нержавеющей стали. [40]

Крупные технологические достижения 1950-х и 1960-х годов позволили производить продукцию больших объемов по доступной цене:

Нержавеющая сталь подразделяется на пять основных семейств, которые в первую очередь различаются по своей кристаллической структуре :

Аустенитная нержавеющая сталь [45] [46] является крупнейшим семейством нержавеющих сталей, составляющим около двух третей всего производства нержавеющей стали. [47] Они обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. [48] Эта микроструктура достигается путем легирования стали достаточным количеством никеля, марганца или азота для поддержания аустенитной микроструктуры при всех температурах, от криогенной области до точки плавления. [48] Таким образом, аустенитные нержавеющие стали не закаляются путем термической обработки, поскольку они обладают одинаковой микроструктурой при всех температурах. [48]

Однако «температура формования является существенным фактором для изделий из метастабильной аустенитной нержавеющей стали (M-ASS) для обеспечения микроструктур и криогенных механических характеристик. ... Метастабильные аустенитные нержавеющие стали (M-ASS) широко используются при производстве криогенных сосудов высокого давления (CPV) благодаря их высокой криогенной вязкости, пластичности, прочности, коррозионной стойкости и экономичности». [49]

Криогенная холодная формовка аустенитной нержавеющей стали является продолжением цикла нагрева - закалки - отпуска , где конечная температура материала перед использованием при полной нагрузке понижается до криогенного диапазона температур. Это может устранить остаточные напряжения и повысить износостойкость. [50]

Подгруппы аустенитных нержавеющих сталей, серии 200 и серии 300:

Ферритные нержавеющие стали обладают ферритной микроструктурой, как и углеродистая сталь, которая представляет собой объемно-центрированную кубическую кристаллическую структуру, и содержат от 10,5% до 27% хрома с очень небольшим количеством или без никеля. Эта микроструктура присутствует при всех температурах из-за добавления хрома, поэтому они не способны упрочняться термической обработкой. Их нельзя упрочнить холодной обработкой в той же степени, что и аустенитные нержавеющие стали. Они магнитны. Добавки ниобия (Nb), титана (Ti) и циркония (Zr) к типу 430 обеспечивают хорошую свариваемость. Из-за почти полного отсутствия никеля они менее дороги, чем аустенитные стали, и присутствуют во многих продуктах, которые включают в себя:

Мартенситные нержавеющие стали имеют объемно-центрированную кубическую кристаллическую структуру и обладают широким спектром свойств, используются как нержавеющие конструкционные стали, нержавеющие инструментальные стали и стали, устойчивые к ползучести . Они магнитны и не так устойчивы к коррозии, как ферритные и аустенитные нержавеющие стали из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым совпадением): [57]

Мартенситные нержавеющие стали можно подвергать термической обработке для улучшения механических свойств. Термическая обработка обычно включает три этапа: [59]

Замена части углерода в мартенситных нержавеющих сталях азотом является недавней разработкой. [ когда? ] Ограниченная растворимость азота увеличивается с помощью процесса электрошлакового рафинирования под давлением (ПЭШР), в котором плавка осуществляется под высоким давлением азота. Была получена сталь, содержащая до 0,4% азота, что приводит к более высокой твердости и прочности, а также более высокой коррозионной стойкости. Поскольку ПЭШР является дорогостоящим, более низкое, но значительное содержание азота было достигнуто с помощью стандартного процесса AOD. [60] [61] [62] [63] [64]

Дуплексные нержавеющие стали имеют смешанную микроструктуру аустенита и феррита, идеальное соотношение — 50:50, хотя коммерческие сплавы могут иметь соотношение 40:60. Они характеризуются более высоким содержанием хрома (19–32%) и молибдена (до 5%) и более низким содержанием никеля, чем аустенитные нержавеющие стали. Дуплексные нержавеющие стали имеют примерно в два раза больший предел текучести, чем аустенитные нержавеющие стали. Их смешанная микроструктура обеспечивает улучшенную стойкость к хлоридному коррозионному растрескиванию под напряжением по сравнению с аустенитными нержавеющими сталями типов 304 и 316. Дуплексные марки обычно делятся на три подгруппы в зависимости от их коррозионной стойкости: тощий дуплекс, стандартный дуплекс и супердуплекс. Свойства дуплексных нержавеющих сталей достигаются при общем более низком содержании легирующих элементов, чем у супераустенитных марок с аналогичными характеристиками, что делает их использование экономически эффективным для многих областей применения. Целлюлозно-бумажная промышленность была одной из первых, кто широко использовал дуплексную нержавеющую сталь. Сегодня нефтегазовая промышленность является крупнейшим потребителем и настаивает на более коррозионно-стойких сортах, что привело к разработке супердуплексных и гипердуплексных сортов. Совсем недавно был разработан менее дорогой (и немного менее коррозионно-стойкий) тощий дуплекс, в основном для структурных применений в строительстве (арматурные стержни для бетона, плиты для мостов, прибрежные работы) и в водной отрасли .

Дисперсионно-твердеющие нержавеющие стали имеют коррозионную стойкость, сравнимую с аустенитными сортами, но могут быть подвергнуты дисперсионному твердению до еще более высокой прочности, чем другие мартенситные сорта. Существует три типа дисперсионно-твердеющих нержавеющих сталей: [65]

Обработка на твердый раствор при температуре около 1040 °C (1900 °F) с последующей закалкой приводит к образованию относительно пластичной мартенситной структуры. Последующая обработка старением при температуре 475 °C (887 °F) выделяет фазы, богатые Nb и Cu, которые увеличивают прочность до предела текучести свыше 1000 МПа (150 000 фунтов на кв. дюйм). Этот выдающийся уровень прочности используется в высокотехнологичных приложениях, таких как аэрокосмическая промышленность (обычно после переплавки для устранения неметаллических включений, что увеличивает усталостную долговечность). Еще одним важным преимуществом этой стали является то, что старение, в отличие от закалки, проводится при температуре, которую можно применять к (почти) готовым деталям без искажений и обесцвечивания.

Типичная термическая обработка включает в себя обработку на твердый раствор и закалку . На этом этапе структура остается аустенитной. Мартенситное превращение затем достигается либо криогенной обработкой при −75 °C (−103 °F), либо жесткой холодной обработкой (более 70% деформации, обычно холодной прокаткой или волочением проволоки). Старение при 510 °C (950 °F) — которое выделяет интерметаллическую фазу Ni 3 Al — проводится, как указано выше, на почти готовых деталях. Затем достигаются уровни предела текучести выше 1400 МПа.

Структура остается аустенитной при всех температурах.

Типичная термическая обработка включает обработку на твердый раствор и закалку с последующим старением при 715 °C (1319 °F). Старение приводит к образованию осадков Ni 3 Ti и повышению предела текучести примерно до 650 МПа (94 000 фунтов на кв. дюйм) при комнатной температуре. В отличие от вышеуказанных марок, механические свойства и сопротивление ползучести этой стали остаются очень хорошими при температурах до 700 °C (1300 °F). В результате A286 классифицируется как суперсплав на основе Fe , используемый в реактивных двигателях, газовых турбинах и турбодеталях.

Признано более 150 марок нержавеющей стали, из которых 15 являются наиболее широко используемыми. Используется множество систем классификации, включая американские марки стали SAE . Единая система нумерации металлов и сплавов (UNS) была разработана ASTM в 1970 году. Европа приняла EN 10088. [33]

В отличие от углеродистой стали , нержавеющая сталь не страдает от равномерной коррозии при воздействии влажной среды. Незащищенная углеродистая сталь легко ржавеет при воздействии комбинации воздуха и влаги. Образующийся поверхностный слой оксида железа является пористым и хрупким. Кроме того, поскольку оксид железа занимает больший объем, чем исходная сталь, этот слой расширяется и имеет тенденцию к шелушению и отпадению, подвергая лежащую под ним сталь дальнейшему воздействию. Для сравнения, нержавеющая сталь содержит достаточно хрома, чтобы пройти пассивацию , спонтанно образуя микроскопически тонкую инертную поверхностную пленку оксида хрома путем реакции с кислородом в воздухе и даже небольшим количеством растворенного кислорода в воде. Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали и, таким образом, предотвращает распространение коррозии в объеме металла. [67] Эта пленка является самовосстанавливающейся, даже если она поцарапана или временно нарушена условиями, которые превышают присущую этому классу коррозионную стойкость. [67] [68]

Устойчивость этой пленки к коррозии зависит от химического состава нержавеющей стали, в основном от содержания хрома. Принято различать четыре формы коррозии: равномерную, локализованную (точечную), гальваническую и SCC (коррозионное растрескивание под напряжением). Любая из этих форм коррозии может возникнуть, если марка нержавеющей стали не подходит для рабочей среды.

Обозначение «CRES» относится к коррозионно-стойкой (нержавеющей) стали.

Равномерная коррозия происходит в очень агрессивных средах, как правило, там, где производятся или интенсивно используются химикаты, например, в целлюлозно-бумажной промышленности. Вся поверхность стали подвергается воздействию, и коррозия выражается как скорость коррозии в мм/год (обычно для таких случаев приемлемо менее 0,1 мм/год). Таблицы коррозии содержат рекомендации. [69]

Обычно это происходит, когда нержавеющая сталь подвергается воздействию кислотных или щелочных растворов. Корродирует ли нержавеющая сталь, зависит от вида и концентрации кислоты или основания , а также температуры раствора. Равномерной коррозии обычно легко избежать благодаря обширным опубликованным данным о коррозии или легко проводимым лабораторным испытаниям на коррозию.

Кислотные растворы можно разделить на две общие категории: восстанавливающие кислоты, такие как соляная кислота и разбавленная серная кислота , и окислительные кислоты , такие как азотная кислота и концентрированная серная кислота. Увеличение содержания хрома и молибдена обеспечивает повышенную устойчивость к восстанавливающим кислотам, в то время как увеличение содержания хрома и кремния обеспечивает повышенную устойчивость к окисляющим кислотам. Серная кислота является одним из наиболее производимых промышленных химикатов. При комнатной температуре нержавеющая сталь типа 304 устойчива только к 3%-ной кислоте, в то время как тип 316 устойчив к 3%-ной кислоте до 50 °C (120 °F) и 20%-ной кислоте при комнатной температуре. Таким образом, тип 304 SS редко используется в контакте с серной кислотой. Тип 904L и сплав 20 устойчивы к серной кислоте при еще более высоких концентрациях выше комнатной температуры. [70] [71] Концентрированная серная кислота обладает окислительными свойствами, как азотная кислота, и поэтому нержавеющие стали, содержащие кремний, также полезны. [ необходимая цитата ] Соляная кислота повреждает любой вид нержавеющей стали и ее следует избегать. [1] : 118 [72] Все типы нержавеющей стали устойчивы к воздействию фосфорной кислоты и азотной кислоты при комнатной температуре. При высоких концентрациях и повышенных температурах воздействие будет происходить, и требуются более высоколегированные нержавеющие стали. [73] [74] [75] В целом, органические кислоты менее едкие, чем минеральные кислоты, такие как соляная и серная кислота.

Нержавеющие стали типа 304 и типа 316 не подвержены влиянию слабых оснований, таких как гидроксид аммония , даже в высоких концентрациях и при высоких температурах. Те же марки, подвергающиеся воздействию более сильных оснований, таких как гидроксид натрия в высоких концентрациях и при высоких температурах, вероятно, испытают некоторое травление и растрескивание. [76] Увеличение содержания хрома и никеля обеспечивает повышенную стойкость.

Все марки устойчивы к повреждениям от альдегидов и аминов , хотя в последнем случае тип 316 предпочтительнее типа 304; ацетат целлюлозы повреждает тип 304, если температура не поддерживается низкой. Жиры и жирные кислоты воздействуют на тип 304 только при температурах выше 150 °C (300 °F), а на тип 316 SS — выше 260 °C (500 °F), тогда как тип 317 SS не подвержен воздействию при любых температурах. Тип 316L требуется для обработки мочевины . [1] [ нужна страница ]

Локальная коррозия может возникать несколькими способами, например, точечная коррозия и щелевая коррозия . Эти локализованные атаки наиболее распространены в присутствии ионов хлорида . Более высокие уровни хлорида требуют более высоколегированных нержавеющих сталей.

Локальную коррозию трудно предсказать, поскольку она зависит от многих факторов, включая:

Питтинговая коррозия считается наиболее распространенной формой локальной коррозии. Коррозионная стойкость нержавеющих сталей к точечной коррозии часто выражается с помощью PREN , полученного по формуле:

где термины соответствуют доле содержания по массе хрома, молибдена и азота в стали. Например, если сталь состоит из 15% хрома, %Cr будет равен 15.

Чем выше PREN, тем выше стойкость к точечной коррозии. Таким образом, увеличение содержания хрома, молибдена и азота обеспечивает лучшую стойкость к точечной коррозии.

Хотя PREN некоторых сталей теоретически может быть достаточным для сопротивления точечной коррозии, щелевая коррозия все еще может возникнуть, когда плохая конструкция создала ограниченные области (перекрывающиеся пластины, интерфейсы шайба-пластина и т. д.) или когда на материале образуются отложения. В этих выбранных областях PREN может быть недостаточно высоким для условий эксплуатации. Хорошая конструкция, методы изготовления, выбор сплава, надлежащие условия эксплуатации на основе концентрации активных соединений, присутствующих в растворе, вызывающем коррозию, pH и т. д. могут предотвратить такую коррозию. [77]

Коррозионное растрескивание под напряжением (SCC) — это внезапное растрескивание и выход из строя компонента без деформации. Может произойти при выполнении трех условий:

Механизм SCC является результатом следующей последовательности событий:

В то время как точечная коррозия обычно приводит к некрасивым поверхностям и, в худшем случае, к перфорации листа нержавеющей стали, разрушение из-за SCC может иметь серьезные последствия. Поэтому оно рассматривается как особая форма коррозии.

Поскольку SCC требует соблюдения ряда условий, противодействовать ему можно с помощью относительно простых мер, в том числе:

Гальваническая коррозия [78] (также называемая «коррозией разнородных металлов») относится к коррозионному повреждению, вызванному соединением двух разнородных материалов в едком электролите. Наиболее распространенным электролитом является вода, от пресной до морской. Когда образуется гальваническая пара, один из металлов в паре становится анодом и корродирует быстрее, чем по отдельности, в то время как другой становится катодом и корродирует медленнее, чем по отдельности. Нержавеющая сталь, имея более положительный электродный потенциал, чем, например, углеродистая сталь и алюминий, становится катодом, ускоряя коррозию анодного металла. Примером является коррозия алюминиевых заклепок, скрепляющих листы нержавеющей стали в контакте с водой. [79] Относительные площади поверхности анода и катода важны для определения скорости коррозии. В приведенном выше примере площадь поверхности заклепок мала по сравнению с площадью поверхности листа нержавеющей стали, что приводит к быстрой коррозии. [79] Однако, если для сборки алюминиевых листов используются крепежи из нержавеющей стали, гальваническая коррозия будет протекать гораздо медленнее, поскольку плотность гальванического тока на поверхности алюминия будет на много порядков меньше. [79] Частой ошибкой является сборка пластин из нержавеющей стали с крепежами из углеродистой стали; в то время как использование нержавеющей стали для крепления пластин из углеродистой стали обычно приемлемо, обратное — нет. Обеспечение электрической изоляции между разнородными металлами, где это возможно, эффективно для предотвращения этого типа коррозии. [79]

При повышенных температурах все металлы реагируют с горячими газами. Наиболее распространенной высокотемпературной газовой смесью является воздух, из которого кислород является наиболее реактивным компонентом. Чтобы избежать коррозии на воздухе, углеродистая сталь ограничена приблизительно 480 °C (900 °F). Стойкость к окислению в нержавеющих сталях увеличивается с добавлением хрома, кремния и алюминия. Небольшие добавки церия и иттрия увеличивают адгезию оксидного слоя на поверхности. [80] Добавление хрома остается наиболее распространенным методом повышения стойкости к высокотемпературной коррозии в нержавеющих сталях; хром реагирует с кислородом, образуя окалину оксида хрома, которая снижает диффузию кислорода в материал. Минимальное содержание хрома 10,5% в нержавеющих сталях обеспечивает устойчивость приблизительно до 700 °C (1300 °F), в то время как 16% хрома обеспечивают устойчивость приблизительно до 1200 °C (2200 °F). Тип 304, наиболее распространенная марка нержавеющей стали с 18% хрома, устойчива к температуре около 870 °C (1600 °F). Другие газы, такие как диоксид серы , сероводород , оксид углерода , хлор , также воздействуют на нержавеющую сталь. Устойчивость к другим газам зависит от типа газа, температуры и легирования нержавеющей стали. [81] [82] С добавлением до 5% алюминия ферритные марки Fe-Cr-Al предназначены для электрического сопротивления и стойкости к окислению при повышенных температурах. К таким сплавам относится Kanthal , выпускаемый в виде проволоки или лент. [83]

Стандартные финишные покрытия могут быть нанесены на плоскую прокатную нержавеющую сталь непосредственно роликами и механическими абразивами. Сталь сначала прокатывается до нужного размера и толщины, а затем отжигается для изменения свойств конечного материала. Любое окисление , которое образуется на поверхности ( прокатная окалина ), удаляется травлением , и на поверхности создается пассивирующий слой. Затем может быть нанесена финальная отделка для достижения желаемого эстетического вида. [84] [85]

В США для описания покрытий из нержавеющей стали по стандарту ASTM A480/A480M-18 (DIN) используются следующие обозначения : [86]

Для нержавеющих сталей доступен широкий спектр процессов соединения, хотя сварка является наиболее распространенным методом. [87] [53]

Легкость сварки во многом зависит от типа используемой нержавеющей стали. Аустенитные нержавеющие стали легче всего сваривать электрической дугой , их свойства сварки аналогичны свойствам основного металла (не подвергнутого холодной обработке). Мартенситные нержавеющие стали также можно сваривать электрической дугой, но, поскольку зона термического влияния (ЗТВ) и зона сплавления (ЗС) при охлаждении образуют мартенсит, необходимо принять меры предосторожности, чтобы избежать растрескивания сварного шва. Неправильные методы сварки могут дополнительно вызвать сахаризацию (образование оксидной окалины) и потертости на обратной стороне шва. Этого можно избежать с помощью использования газов для обратной продувки, подкладок и флюсов. [88] Послесварочная термообработка требуется почти всегда, а предварительный нагрев перед сваркой также необходим в некоторых случаях. [53] Электродуговая сварка ферритной нержавеющей стали типа 430 приводит к росту зерна в ЗТВ, что приводит к хрупкости. Это в значительной степени было преодолено с помощью стабилизированных ферритных марок, где ниобий, титан и цирконий образуют осадки, которые предотвращают рост зерна. [89] [90] Дуплексная сварка нержавеющей стали электрической дугой является обычной практикой, но требует тщательного контроля параметров процесса. В противном случае происходит осаждение нежелательных интерметаллических фаз, что снижает прочность сварных швов. [91]

Процессы электродуговой сварки включают в себя: [87]

Наиболее распространенными методами являются сварка MIG, MAG и TIG.

Другие сварочные процессы включают в себя:

Нержавеющая сталь может быть связана с такими клеями, как силикон, модифицированные силилом полимеры и эпоксидные смолы . Акриловые и полиуретановые клеи также используются в некоторых ситуациях. [92]

Большая часть мировой продукции из нержавеющей стали производится с помощью следующих процессов:

Данные о мировом производстве нержавеющей стали ежегодно публикуются Международным форумом по нержавеющей стали. Из данных ЕС по производству стали Италия, Бельгия и Испания были заметны, в то время как Канада и Мексика не производили ничего. Китай, Япония, Южная Корея, Тайвань, Индия, США и Индонезия были крупными производителями, в то время как Россия сообщила о небольшом производстве. [47]

Распределение производства по маркам нержавеющих сталей в 2017 году:

Нержавеющая сталь используется во многих областях, включая архитектуру, искусство, химическое машиностроение, производство продуктов питания и напитков, транспортных средств, медицину, энергетику и огнестрельное оружие.

Расчеты стоимости жизненного цикла (LCC) используются для выбора конструкции и материалов, которые обеспечат наименьшую стоимость в течение всего срока службы проекта, например, здания или моста. [93] [94]

Формула в простом виде выглядит следующим образом: [95] [96] [ требуется проверка ]

где LCC — общая стоимость жизненного цикла, AC — стоимость приобретения, IC — стоимость установки, OC — расходы на эксплуатацию и техническое обслуживание, LP — стоимость потерянной продукции из-за простоя и RC — стоимость заменяемых материалов.

Кроме того, N — это запланированный срок службы проекта, i — процентная ставка, а n — год, в котором происходит конкретный OC, LP или RC. Процентная ставка (i) используется для преобразования расходов разных лет в их текущую стоимость (метод, широко используемый банками и страховыми компаниями), чтобы их можно было справедливо суммировать и сравнивать. Использование формулы суммы ( ) отражает тот факт, что расходы в течение срока службы проекта должны быть накоплены [ необходимо разъяснение ] после того, как они скорректированы с учетом процентной ставки. [ необходима цитата ]

Применение LCC при выборе материалов

Нержавеющая сталь, используемая в проектах, часто приводит к более низким значениям LCC по сравнению с другими материалами. Более высокая стоимость приобретения (AC) компонентов из нержавеющей стали часто компенсируется улучшением эксплуатационных и эксплуатационных расходов, снижением затрат на потерю продукции (LP) и более высокой стоимостью перепродажи компонентов из нержавеющей стали. [ необходима цитата ]

Расчеты LCC обычно ограничиваются самим проектом. Однако могут быть и другие расходы, которые заинтересованная сторона проекта может пожелать рассмотреть: [ необходима цитата ]

Средний углеродный след нержавеющей стали (всех марок, всех стран) оценивается в 2,90 кг CO 2 на кг произведенной нержавеющей стали, [97] из которых 1,92 кг являются выбросами от сырья (Cr, Ni, Mo); 0,54 кг от электричества и пара и 0,44 кг являются прямыми выбросами (т. е. заводом по производству нержавеющей стали). Обратите внимание, что нержавеющая сталь, произведенная в странах, которые используют более чистые источники электроэнергии (например, Франция, которая использует ядерную энергию), будет иметь меньший углеродный след. Ферриты без Ni будут иметь меньший след CO 2 , чем аустениты с 8% Ni или более. Углеродный след не должен быть единственным фактором, связанным с устойчивостью, при принятии решения о выборе материалов:

Нержавеющая сталь на 100% пригодна для вторичной переработки . [98] [99] Среднестатистический предмет из нержавеющей стали состоит примерно на 60% из переработанного материала, из которого примерно 40% поступает из отслуживших свой срок изделий, а остальные 60% поступают из производственных процессов. [100] Более высокому содержанию вторичной переработки препятствует доступность лома нержавеющей стали, несмотря на очень высокий уровень вторичной переработки. Согласно отчету Международной группы по ресурсам « Запасы металлов в обществе» , запас нержавеющей стали на душу населения, используемый в обществе, составляет от 80 до 180 кг (от 180 до 400 фунтов) в более развитых странах и 15 кг (33 фунта) в менее развитых странах. Существует вторичный рынок, на котором перерабатывается пригодный для использования лом для многих рынков нержавеющей стали. Продукт в основном представляет собой рулоны, листы и заготовки. Этот материал закупается по цене ниже основной и продается штамповщикам коммерческого качества и фирмам по производству листового металла. Материал может иметь царапины, выбоины и вмятины, но он изготовлен в соответствии с текущими спецификациями. [ необходима ссылка ]

Цикл нержавеющей стали начинается с лома углеродистой стали, первичных металлов и шлака. Следующий шаг — производство горячекатаных и холоднокатаных стальных изделий на сталелитейных заводах. Производится часть лома, которая напрямую повторно используется в плавильном цехе. Изготовление компонентов — третий шаг. Часть лома производится и попадает в цикл переработки. Сборка конечных товаров и их использование не приводит к каким-либо материальным потерям. Четвертый шаг — сбор нержавеющей стали для переработки по окончании срока службы товаров (например, кухонных принадлежностей, целлюлозно-бумажных заводов или автомобильных деталей). Именно здесь сложнее всего заставить нержавеющую сталь войти в цикл переработки, как показано в таблице ниже:

Наночастицы нержавеющей стали были получены в лабораторных условиях. [102] [103] Они могут применяться в качестве добавок для высокопроизводительных приложений. Например, сульфуризация, фосфоризация и азотирование для получения наноразмерных катализаторов на основе нержавеющей стали могут улучшить электрокаталитические характеристики нержавеющей стали для расщепления воды . [104]

Существуют обширные исследования, указывающие на возможный повышенный риск развития рака (особенно рака легких) при вдыхании паров во время сварки нержавеющей стали. [105] [106] [107] [108] [109] [110] Предполагается, что сварка нержавеющей стали приводит к образованию канцерогенных паров из оксидов кадмия, никеля и хрома. [111] По данным Австралийского совета по борьбе с раком , «в 2017 году все типы сварочных дымов были классифицированы как канцерогены группы 1 ». [111]

Нержавеющая сталь, как правило, считается биологически инертной. Однако во время приготовления пищи небольшое количество никеля и хрома выщелачивается из новой посуды из нержавеющей стали в сильнокислотную пищу. [112] Никель может способствовать риску возникновения рака, в частности рака легких и рака носа . [113] [114] Однако связь между посудой из нержавеющей стали и раком не установлена. [115]

Криогенная обработка — это процесс обработки деталей криогенными температурами с целью снятия остаточных напряжений и повышения износостойкости сталей и других металлических сплавов, таких как алюминий.

{{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка )