Сплав — это смесь химических элементов , из которых в большинстве случаев по крайней мере один является металлическим элементом, хотя иногда его используют и для смесей элементов; здесь описываются только металлические сплавы . Большинство сплавов являются металлическими и показывают хорошую электропроводность , пластичность , непрозрачность и блеск , а также могут иметь свойства, которые отличаются от свойств чистых элементов, таких как повышенная прочность или твердость. В некоторых случаях сплав может снизить общую стоимость материала, сохраняя важные свойства. В других случаях смесь придает синергетические свойства, такие как коррозионная стойкость или механическая прочность.

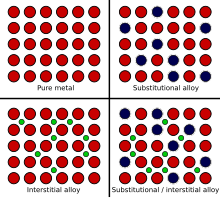

В сплаве атомы соединены металлическими связями, а не ковалентными связями, которые обычно встречаются в химических соединениях. [1] Составные части сплава обычно измеряются в процентах по массе для практических применений и в атомной доле для фундаментальных научных исследований. Сплавы обычно классифицируются как замещающие или интерстициальные сплавы в зависимости от атомного расположения, которое образует сплав. Их можно дополнительно классифицировать как гомогенные (состоящие из одной фазы), или гетерогенные (состоящие из двух или более фаз) или интерметаллические . Сплав может быть твердым раствором металлических элементов (одной фазой, где все металлические зерна (кристаллы) имеют одинаковый состав) или смесью металлических фаз (двумя или более растворами, образующими микроструктуру различных кристаллов внутри металла).

Примерами сплавов являются красное золото ( золото и медь ), белое золото (золото и серебро ), стерлинговое серебро (серебро и медь), сталь или кремниевая сталь ( железо с неметаллическим углеродом или кремнием соответственно), припой , латунь , олово , дюралюминий , бронза и амальгамы .

Сплавы используются в самых разных областях: от стальных сплавов, используемых во всем: от зданий и автомобилей до хирургических инструментов, до экзотических титановых сплавов, используемых в аэрокосмической промышленности, и бериллиево-медных сплавов для неискрящих инструментов.

Сплав — это смесь химических элементов , которая образует нечистое вещество (примесь), сохраняющее характеристики металла. Сплав отличается от нечистого металла тем, что в сплаве добавленные элементы хорошо контролируются для получения желаемых свойств, в то время как нечистые металлы, такие как кованое железо, контролируются меньше, но часто считаются полезными. Сплавы изготавливаются путем смешивания двух или более элементов, по крайней мере один из которых является металлом. Это обычно называется первичным металлом или основным металлом, и название этого металла также может быть названием сплава. Другие компоненты могут быть или не быть металлами, но при смешивании с расплавленной основой они будут растворяться и растворяться в смеси. Механические свойства сплавов часто будут сильно отличаться от свойств его отдельных компонентов. Металл, который обычно очень мягкий ( ковкий ), такой как алюминий , можно изменить, легировав его другим мягким металлом, таким как медь . Хотя оба металла очень мягкие и пластичные , полученный алюминиевый сплав будет иметь гораздо большую прочность . Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность сплава, называемого сталью. Благодаря своей очень высокой прочности, но все еще значительной ударной вязкости и способности значительно изменяться при термической обработке , сталь является одним из самых полезных и распространенных сплавов в современном использовании. Добавляя хром к стали, можно повысить ее устойчивость к коррозии , создавая нержавеющую сталь , в то время как добавление кремния изменит ее электрические характеристики, производя кремниевую сталь .

Подобно маслу и воде, расплавленный металл не всегда может смешиваться с другим элементом. Например, чистое железо почти полностью нерастворимо с медью. Даже когда компоненты растворимы, каждый обычно имеет точку насыщения , после которой больше компонента не может быть добавлено. Железо, например, может удерживать максимум 6,67% углерода. Хотя элементы сплава обычно должны быть растворимы в жидком состоянии, они не всегда могут быть растворимы в твердом состоянии. Если металлы остаются растворимыми в твердом состоянии, сплав образует твердый раствор , становясь однородной структурой, состоящей из идентичных кристаллов, называемой фазой . Если по мере охлаждения смеси компоненты становятся нерастворимыми, они могут разделиться, образуя два или более различных типов кристаллов, создавая гетерогенную микроструктуру различных фаз, некоторые с большим количеством одного компонента, чем другого. Однако в других сплавах нерастворимые элементы могут не разделяться, пока не произойдет кристаллизация. При очень быстром охлаждении они сначала кристаллизуются как однородная фаза, но они перенасыщены вторичными компонентами. Со временем атомы этих пересыщенных сплавов могут отделяться от кристаллической решетки, становясь более стабильными и образуя вторую фазу, которая служит для внутреннего укрепления кристаллов.

Некоторые сплавы, такие как электрум — сплав серебра и золота — встречаются в природе. Метеориты иногда состоят из природных сплавов железа и никеля , но не являются родными для Земли. Одним из первых сплавов, созданных людьми, была бронза, которая представляет собой смесь металлов олова и меди. Бронза была чрезвычайно полезным сплавом для древних, потому что она намного прочнее и тверже любого из ее компонентов. Сталь была еще одним распространенным сплавом. Однако в древние времена ее можно было создать только как случайный побочный продукт при нагревании железной руды в огне ( плавка ) во время производства железа. Другие древние сплавы включают олово , латунь и чугун . В современную эпоху сталь можно создавать во многих формах. Углеродистая сталь может быть изготовлена путем изменения только содержания углерода, производя мягкие сплавы, такие как мягкая сталь , или твердые сплавы, такие как пружинная сталь . Легированные стали могут быть изготовлены путем добавления других элементов, таких как хром , молибден , ванадий или никель , в результате чего получаются такие сплавы, как быстрорежущая сталь или инструментальная сталь . Небольшие количества марганца обычно легируют большинство современных сталей из-за его способности удалять нежелательные примеси, такие как фосфор , сера и кислород , которые могут оказывать пагубное воздействие на сплав. Однако большинство сплавов были созданы только в 1900-х годах, например, различные сплавы алюминия, титана , никеля и магния . Некоторые современные суперсплавы , такие как инколой , инконель и хастеллой , могут состоять из множества различных элементов.

Сплав технически является нечистым металлом, но когда речь идет о сплавах, термин « примеси» обычно обозначает нежелательные элементы. Такие примеси вводятся из основных металлов и легирующих элементов, но удаляются во время обработки. Например, сера является распространенной примесью в стали. Сера легко соединяется с железом, образуя сульфид железа , который очень хрупкий, создавая слабые места в стали. [2] Литий , натрий и кальций являются распространенными примесями в алюминиевых сплавах, которые могут оказывать неблагоприятное воздействие на структурную целостность отливок. И наоборот, в противном случае чистые металлы, которые содержат нежелательные примеси, часто называют «нечистыми металлами» и обычно не называют сплавами. Кислород, присутствующий в воздухе, легко соединяется с большинством металлов, образуя оксиды металлов ; особенно при более высоких температурах, возникающих во время легирования. Во время процесса легирования часто проявляют большую осторожность, чтобы удалить излишки примесей, используя флюсы , химические добавки или другие методы извлекаемой металлургии . [3]

Сплавление металла осуществляется путем его соединения с одним или несколькими другими элементами. Самый распространенный и самый старый процесс сплавления выполняется путем нагревания основного металла выше его точки плавления и последующего растворения растворенных веществ в расплавленной жидкости, что может быть возможно, даже если температура плавления растворенного вещества намного выше, чем у основы. Например, в жидком состоянии титан является очень сильным растворителем, способным растворять большинство металлов и элементов. Кроме того, он легко поглощает газы, такие как кислород, и горит в присутствии азота. Это увеличивает вероятность загрязнения с любой контактирующей поверхности, и поэтому его необходимо плавить в вакуумном индукционном нагреве и специальных, охлаждаемых водой, медных тиглях . [4] Однако некоторые металлы и растворенные вещества, такие как железо и углерод, имеют очень высокие температуры плавления и были невозможны для древних людей. Таким образом, легирование (в частности, легирование внедрениями) может также выполняться с одним или несколькими компонентами в газообразном состоянии, например, в доменной печи для производства чугуна (жидкость-газ), азотирования , нитроцементации или других форм поверхностной закалки (твердое тело-газ) или процесса цементации, используемого для производства черновой стали (твердое тело-газ). Его также можно выполнять с одним, несколькими или всеми компонентами в твердом состоянии, например, в древних методах сварки узоров (твердое тело-твердое тело), производства стали со сдвигом (твердое тело-твердое тело) или производства стали в тигле (твердое тело-жидкость), смешивая элементы посредством диффузии в твердом состоянии .

При добавлении другого элемента к металлу различия в размере атомов создают внутренние напряжения в решетке металлических кристаллов; напряжения, которые часто улучшают его свойства. Например, сочетание углерода с железом дает сталь, которая прочнее железа, его основного элемента. Электро- и теплопроводность сплавов обычно ниже, чем у чистых металлов. Физические свойства, такие как плотность , реакционная способность , модуль Юнга сплава, могут не сильно отличаться от свойств его базового элемента, но технические свойства, такие как прочность на растяжение , [5] пластичность и прочность на сдвиг , могут существенно отличаться от свойств составляющих материалов. Иногда это является результатом размеров атомов в сплаве, поскольку более крупные атомы оказывают сжимающее усилие на соседние атомы, а более мелкие атомы оказывают растягивающее усилие на своих соседей, помогая сплаву противостоять деформации. Иногда сплавы могут демонстрировать заметные различия в поведении даже при наличии небольших количеств одного элемента. Например, примеси в полупроводниковых ферромагнитных сплавах приводят к различным свойствам, как впервые предсказали Уайт, Хоган, Зуль, Тиан Эбри и Накамура. [6] [7]

В отличие от чистых металлов, большинство сплавов не имеют единой точки плавления , а имеют интервал плавления, в течение которого материал представляет собой смесь твердой и жидкой фаз (слякоть). Температура, при которой начинается плавление, называется солидусом , а температура, при которой плавление только завершается, называется ликвидусом . Для многих сплавов существует определенная пропорция сплава (в некоторых случаях более одной), называемая либо эвтектической смесью, либо перитектическим составом, которая придает сплаву уникальную и низкую температуру плавления и отсутствие перехода жидкое/твердое состояние слякоти.

Легирующие элементы добавляются к основному металлу, чтобы придать ему твердость , вязкость , пластичность или другие желаемые свойства. Большинство металлов и сплавов можно упрочнить, создав дефекты в их кристаллической структуре. Эти дефекты создаются во время пластической деформации путем ковки, гибки, выдавливания и т. д. и являются постоянными, если металл не перекристаллизовался . В противном случае свойства некоторых сплавов могут быть изменены термической обработкой . Почти все металлы можно смягчить отжигом , который перекристаллизует сплав и исправит дефекты, но не так много можно упрочнить контролируемым нагревом и охлаждением. Многие сплавы алюминия, меди, магния , титана и никеля можно укрепить до некоторой степени каким-либо методом термической обработки, но немногие реагируют на это в той же степени, что и сталь. [8]

Основной металл железо железоуглеродистого сплава, известного как сталь, претерпевает изменение в расположении ( аллотропии ) атомов своей кристаллической матрицы при определенной температуре (обычно между 820 °C (1500 °F) и 870 °C (1600 °F), в зависимости от содержания углерода). Это позволяет более мелким атомам углерода проникать в промежутки кристалла железа. Когда происходит эта диффузия , говорят, что атомы углерода находятся в растворе в железе, образуя особую единую, однородную кристаллическую фазу, называемую аустенитом . Если сталь охлаждать медленно, углерод может диффундировать из железа, и оно постепенно вернется к своему низкотемпературному аллотропу. Во время медленного охлаждения атомы углерода больше не будут так растворимы в железе и будут вынуждены осаждаться из раствора, зарождаясь в более концентрированную форму карбида железа (Fe 3 C) в пространствах между чистыми кристаллами железа. Сталь затем становится неоднородной, так как она образована из двух фаз, железо-углеродной фазы, называемой цементитом (или карбидом ), и чистого железного феррита . Такая термическая обработка дает сталь, которая довольно мягкая. Однако, если сталь быстро охлаждается, атомы углерода не успеют диффундировать и выпасть в осадок в виде карбида, а будут захвачены внутри кристаллов железа. При быстром охлаждении происходит бездиффузионное (мартенситное) превращение , при котором атомы углерода оказываются захваченными в растворе. Это заставляет кристаллы железа деформироваться, поскольку кристаллическая структура пытается перейти в свое низкотемпературное состояние, оставляя эти кристаллы очень твердыми, но гораздо менее пластичными (более хрупкими).

В то время как высокая прочность стали достигается, когда диффузия и осаждение предотвращены (образование мартенсита), большинство термообрабатываемых сплавов являются сплавами с дисперсионным твердением , которые зависят от диффузии легирующих элементов для достижения своей прочности. При нагревании до образования раствора и последующем быстром охлаждении эти сплавы становятся намного мягче, чем обычно, во время бездиффузионного превращения, но затем затвердевают по мере старения. Растворенные вещества в этих сплавах будут со временем выпадать в осадок, образуя интерметаллические фазы, которые трудно отличить от основного металла. В отличие от стали, в которой твердый раствор разделяется на различные кристаллические фазы (карбид и феррит), сплавы с дисперсионным твердением образуют различные фазы в одном и том же кристалле. Эти интерметаллические сплавы кажутся однородными по кристаллической структуре, но имеют тенденцию вести себя гетерогенно, становясь твердыми и несколько хрупкими. [8]

В 1906 году Альфред Вильм открыл дисперсионно-твердеющие сплавы . Дисперсионно-твердеющие сплавы, такие как некоторые сплавы алюминия, титана и меди, являются термообрабатываемыми сплавами, которые размягчаются при закалке (быстром охлаждении), а затем со временем затвердевают. Вильм искал способ закалки алюминиевых сплавов для использования в гильзах пулеметных патронов. Зная, что алюминиево-медные сплавы в некоторой степени поддаются термообработке, Вильм попробовал закалить тройной сплав алюминия, меди и добавления магния, но поначалу был разочарован результатами. Однако, когда Вильм повторно испытал его на следующий день, он обнаружил, что сплав увеличил свою твердость, если его оставить стареть при комнатной температуре, и намного превзошел его ожидания. Хотя объяснение этого явления не было дано до 1919 года, дюралюминий был одним из первых сплавов «старения», использованных, став основным строительным материалом для первых цеппелинов , и вскоре за ним последовали многие другие. [9] Поскольку они часто демонстрируют сочетание высокой прочности и малого веса, эти сплавы стали широко использоваться во многих отраслях промышленности, включая строительство современных самолетов . [10]

Когда расплавленный металл смешивается с другим веществом, существуют два механизма, которые могут вызвать образование сплава, называемые атомным обменом и межузельным механизмом . Относительный размер каждого элемента в смеси играет основную роль в определении того, какой механизм будет иметь место. Когда атомы относительно схожи по размеру, обычно происходит метод атомного обмена, при котором некоторые атомы, составляющие металлические кристаллы, заменяются атомами другого компонента. Это называется сплавом замещения . Примерами сплавов замещения являются бронза и латунь, в которых некоторые атомы меди заменяются либо атомами олова, либо атомами цинка соответственно.

В случае механизма интерстиций один атом обычно намного меньше другого и не может успешно заменить другой тип атома в кристаллах основного металла. Вместо этого более мелкие атомы оказываются запертыми в междоузлиях между атомами кристаллической матрицы. Это называется интерстициальным сплавом . Сталь является примером интерстициального сплава, поскольку очень маленькие атомы углерода помещаются в промежутки железной матрицы.

Нержавеющая сталь является примером комбинации сплавов внедрения и замещения, поскольку атомы углерода располагаются в промежутках, но некоторые атомы железа замещены атомами никеля и хрома. [8]

Использование сплавов людьми началось с использования метеоритного железа , естественного сплава никеля и железа. Это основной компонент железных метеоритов . Поскольку для отделения железа от никеля не использовались металлургические процессы, сплав использовался в том виде, в котором он был. [11] Метеоритное железо можно было выковать из раскаленного докрасна железа, чтобы изготовить такие предметы, как инструменты, оружие и гвозди. Во многих культурах его формировали холодной ковкой в ножи и наконечники стрел. Их часто использовали в качестве наковален. Метеоритное железо было очень редким и ценным, и древним людям было трудно его обрабатывать . [12]

Железо обычно встречается в виде железной руды на Земле, за исключением одного месторождения самородного железа в Гренландии , которое использовалось инуитами . [ 13] Однако самородная медь была найдена по всему миру, наряду с серебром, золотом и платиной , которые также использовались для изготовления инструментов, ювелирных изделий и других предметов со времен неолита. Медь была самым твердым из этих металлов и наиболее широко распространенным. Она стала одним из важнейших металлов для древних. Около 10 000 лет назад в высокогорьях Анатолии (Турция) люди научились выплавлять из руды такие металлы, как медь и олово . Около 2500 г. до н. э. люди начали сплавлять два металла для получения бронзы, которая была намного тверже своих ингредиентов. Однако олово было редким и встречалось в основном в Великобритании. На Ближнем Востоке люди начали сплавлять медь с цинком для получения латуни. [14] Древние цивилизации принимали во внимание смесь и различные свойства, которые она производила, такие как твердость , вязкость и температура плавления, при различных условиях температуры и упрочнения , разрабатывая большую часть информации, содержащейся в современных фазовых диаграммах сплавов . [15] Например, наконечники стрел китайской династии Цинь (около 200 г. до н.э.) часто изготавливались с твердой бронзовой головкой, но более мягкой бронзовой хвостовиком, объединяя сплавы, чтобы предотвратить как затупление, так и поломку во время использования. [16]

Ртуть выплавляли из киновари на протяжении тысяч лет. Ртуть растворяет многие металлы, такие как золото, серебро и олово, образуя амальгамы (сплав в мягкой пасте или жидкой форме при температуре окружающей среды). Амальгамы использовались с 200 г. до н. э. в Китае для золочения предметов, таких как доспехи и зеркала , драгоценными металлами. Древние римляне часто использовали ртутно-оловянные амальгамы для золочения своих доспехов. Амальгаму наносили в виде пасты, а затем нагревали до тех пор, пока ртуть не испарится, оставляя золото, серебро или олово. [17] Ртуть часто использовалась в горнодобывающей промышленности для извлечения драгоценных металлов, таких как золото и серебро, из их руд. [18]

Многие древние цивилизации сплавляли металлы в чисто эстетических целях. В Древнем Египте и Микенах золото часто сплавляли с медью, чтобы получить красное золото, или с железом, чтобы получить яркое бордово-золото. Золото часто находили в сплаве с серебром или другими металлами, чтобы получить различные типы цветного золота . Эти металлы также использовались для укрепления друг друга, в более практических целях. Медь часто добавляли к серебру, чтобы сделать стерлинговое серебро , увеличивая его прочность для использования в посуде, столовом серебре и других практических предметах. Довольно часто драгоценные металлы сплавляли с менее ценными веществами, чтобы обмануть покупателей. [19] Около 250 г. до н. э. царь Сиракуз поручил Архимеду найти способ проверить чистоту золота в короне, что привело к знаменитому крику «Эврика!» в бане после открытия принципа Архимеда . [20]

Термин «пьютер» охватывает различные сплавы, состоящие в основном из олова. Как чистый металл, олово слишком мягкое для использования в большинстве практических целей. Однако в Бронзовом веке олово было редким металлом во многих частях Европы и Средиземноморья, поэтому оно часто ценилось выше золота. Чтобы изготовить ювелирные изделия, столовые приборы или другие предметы из олова, рабочие обычно сплавляли его с другими металлами для увеличения прочности и твердости. Этими металлами обычно были свинец , сурьма , висмут или медь. Эти растворы иногда добавляли по отдельности в разных количествах или смешивали, создавая самые разные предметы, начиная от практических предметов, таких как посуда, хирургические инструменты, подсвечники или воронки, и заканчивая декоративными предметами, такими как серьги и заколки для волос.

Самые ранние образцы олова были найдены в Древнем Египте, около 1450 г. до н. э. Олово было широко распространено по всей Европе, от Франции до Норвегии и Британии (где добывалась большая часть древнего олова) и до Ближнего Востока. [21] Сплав также использовался в Китае и на Дальнем Востоке, попав в Японию около 800 г. н. э., где его использовали для изготовления таких предметов, как церемониальные сосуды, чайные банки или чаши, используемые в синтоистских святилищах. [22]

Первая известная плавка железа началась в Анатолии около 1800 г. до н. э. Называемая процессом крицы , она производила очень мягкое, но пластичное кованое железо . К 800 г. до н. э. технология производства железа распространилась в Европу, прибыв в Японию около 700 г. н. э. Чугун , очень твердый, но хрупкий сплав железа и углерода, производился в Китае еще в 1200 г. до н. э., но не прибыл в Европу до Средних веков. Чугун имеет более низкую температуру плавления, чем железо, и использовался для изготовления чугуна . Однако эти металлы не нашли практического применения до появления тигельной стали около 300 г. до н. э. Эти стали были низкого качества, и введение узорчатой сварки около 1 века н. э. было направлено на то, чтобы сбалансировать экстремальные свойства сплавов путем их ламинирования, чтобы создать более прочный металл. Около 700 г. н.э. японцы начали складывать кричную сталь и чугун в чередующиеся слои, чтобы увеличить прочность своих мечей, используя глиняные флюсы для удаления шлака и примесей. Этот метод японской ковки мечей производил один из самых чистых стальных сплавов древнего мира. [15]

Хотя использование железа стало более распространенным около 1200 г. до н. э., в основном из-за перерывов в торговых путях для олова, этот металл был намного мягче бронзы. Однако очень небольшое количество стали (сплав железа и около 1% углерода) всегда было побочным продуктом процесса кричной плавки. Возможность изменять твердость стали путем термической обработки была известна с 1100 г. до н. э., и этот редкий материал ценился для изготовления инструментов и оружия. Поскольку древние не могли создавать температуры, достаточно высокие для полного расплавления железа, производство стали в приличных количествах не происходило до появления черновой стали в Средние века. Этот метод вводил углерод путем нагревания кованого железа в древесном угле в течение длительных периодов времени, но поглощение углерода таким образом происходит чрезвычайно медленно, поэтому проникновение было не очень глубоким, поэтому сплав не был однородным. В 1740 г. Бенджамин Хантсман начал плавить черновую сталь в тигле, чтобы выровнять содержание углерода, создав первый процесс массового производства инструментальной стали . Процесс Хантсмена использовался для производства инструментальной стали до начала 1900-х годов. [23]

Появление доменной печи в Европе в Средние века означало, что люди могли производить чугун в гораздо больших объемах, чем кованое железо. Поскольку чугун можно было плавить, люди начали разрабатывать процессы снижения содержания углерода в жидком чугуне для получения стали. Пудлинг использовался в Китае с первого века и был представлен в Европе в 1700-х годах, когда расплавленный чугун перемешивался на воздухе для удаления углерода путем окисления . В 1858 году Генри Бессемер разработал процесс производства стали путем продувки горячего воздуха через жидкий чугун для снижения содержания углерода. Процесс Бессемера привел к первому крупномасштабному производству стали. [23]

Сталь — это сплав железа и углерода, но термин « легированная сталь» обычно относится только к сталям, которые содержат другие элементы, такие как ванадий , молибден или кобальт , в количествах, достаточных для изменения свойств базовой стали. С древних времен, когда сталь использовалась в основном для изготовления инструментов и оружия, методы производства и обработки металла часто тщательно охранялись. Даже спустя долгое время после эпохи Просвещения сталелитейная промышленность была очень конкурентоспособной, и производители прилагали большие усилия, чтобы сохранить свои процессы в тайне, сопротивляясь любым попыткам научного анализа материала из-за страха, что это раскроет их методы. Например, жители Шеффилда , центра производства стали в Англии, были известны тем, что регулярно запрещали посетителям и туристам въезжать в город, чтобы предотвратить промышленный шпионаж . Таким образом, до 1860 года о стали практически не существовало никакой металлургической информации. Из-за этого недостатка понимания сталь не считалась сплавом до десятилетий между 1930 и 1970 годами (в основном из-за работ таких ученых, как Уильям Чандлер Робертс-Остин , Адольф Мартенс и Эдгар Бейн ), поэтому «легированная сталь» стала популярным термином для тройных и четверных стальных сплавов. [24] [25]

После того, как Бенджамин Хантсман разработал свою тигельную сталь в 1740 году, он начал экспериментировать с добавлением таких элементов, как марганец (в форме чугуна с высоким содержанием марганца, называемого шпигелейзеном ), который помог удалить примеси, такие как фосфор и кислород; процесс, принятый Бессемером и до сих пор используемый в современных сталях (хотя и в концентрациях, достаточно низких, чтобы все еще считаться углеродистой сталью). [26] После этого многие люди начали экспериментировать с различными сплавами стали, но без особого успеха. Однако в 1882 году Роберт Хэдфилд , будучи пионером в металлургии стали, проявил интерес и создал стальной сплав, содержащий около 12% марганца. Названный мангаллоем , он показал чрезвычайную твердость и прочность, став первой коммерчески жизнеспособной легированной сталью. [27] После этого он создал кремниевую сталь, начав поиск других возможных сплавов стали. [28]

Роберт Форестер Мушет обнаружил, что при добавлении вольфрама в сталь можно получить очень твердую кромку, которая будет противостоять потере твердости при высоких температурах. «Специальная сталь Р. Мушета» (RMS) стала первой быстрорежущей сталью . [29] Сталь Мушета была быстро заменена сталью из карбида вольфрама , разработанной Тейлором и Уайтом в 1900 году, в которой они удвоили содержание вольфрама и добавили небольшое количество хрома и ванадия, получив превосходную сталь для использования в токарных станках и обрабатывающих инструментах. В 1903 году братья Райт использовали хромоникелевую сталь для изготовления коленчатого вала для своего авиационного двигателя, а в 1908 году Генри Форд начал использовать ванадиевые стали для таких деталей, как коленчатые валы и клапаны в своем Ford Model T , из-за их более высокой прочности и устойчивости к высоким температурам. [30] В 1912 году на металлургическом заводе Круппа в Германии была разработана устойчивая к ржавчине сталь с добавлением 21% хрома и 7% никеля, что позволило получить первую нержавеющую сталь. [31]

Из-за своей высокой реакционной способности большинство металлов не были открыты до 19 века. Метод извлечения алюминия из бокситов был предложен Гемфри Дэви в 1807 году с использованием электрической дуги . Хотя его попытки не увенчались успехом, к 1855 году на рынке появились первые продажи чистого алюминия. Однако, поскольку извлекающая металлургия все еще находилась в зачаточном состоянии, большинство процессов извлечения алюминия производили непреднамеренные сплавы, загрязненные другими элементами, обнаруженными в руде; наиболее распространенным из которых была медь. Эти алюминиево-медные сплавы (в то время называвшиеся «алюминиевой бронзой») предшествовали чистому алюминию, предлагая большую прочность и твердость по сравнению с мягким чистым металлом, и в небольшой степени, как было обнаружено, поддавались термической обработке. [32] Однако из-за своей мягкости и ограниченной закаливаемости эти сплавы не нашли практического применения и были скорее новинкой, пока братья Райт не использовали алюминиевый сплав для создания первого авиационного двигателя в 1903 году. [30] В период между 1865 и 1910 годами были открыты процессы извлечения многих других металлов, таких как хром, ванадий, вольфрам, иридий , кобальт и молибден, а также были разработаны различные сплавы. [33]

До 1910 года исследования в основном проводились частными лицами, возившимися в своих собственных лабораториях. Однако, по мере того, как авиа- и автомобилестроение начали расти, исследования сплавов стали промышленным усилием в годы после 1910 года, так как были разработаны новые магниевые сплавы для поршней и колес в автомобилях, а также были введены в эксплуатацию новые сплавы алюминия, разработанные для планеров и обшивки самолетов . [30] Компания Doehler Die Casting Co. из Толедо, штат Огайо, была известна производством Brastil , высокопрочного коррозионно-стойкого бронзового сплава. [34] [35]