Заклепка – это постоянное механическое крепление . До установки заклепка состоит из гладкого цилиндрического стержня с головкой на одном конце. Конец, противоположный голове, называется хвостом . При установке деформированный конец называется головкой магазина или хвостом.

Поскольку на каждом конце установленной заклепки имеется головка, она может выдерживать растягивающие нагрузки. Однако он гораздо лучше способен выдерживать сдвиговые нагрузки (нагрузки, перпендикулярные оси вала).

Крепления, используемые в традиционном деревянном судостроении , такие как медные гвозди и клинч-болты , работают по тому же принципу, что и заклепка, но использовались задолго до того, как был введен термин « заклепка» , и, там, где о них помнят, обычно классифицируются как гвозди и болты соответственно. .

Отверстия для заклепок были обнаружены в наконечниках египетских копий , относящихся к культуре Накада , существовавшей между 4400 и 3000 годами до нашей эры. Археологи также обнаружили множество мечей и кинжалов бронзового века с отверстиями для заклепок на месте рукояток. Сами заклепки представляли собой короткие металлические стержни, которые слесари вбивали в предварительно просверленное отверстие с одной стороны и деформировали с другой, чтобы удерживать их на месте.

Существует несколько типов заклепок, предназначенных для удовлетворения различных требований по стоимости, доступности и прочности:

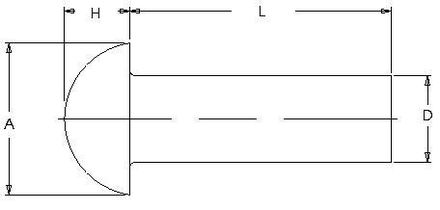

Цельные заклепки — один из древнейших и надежных видов застежек, обнаруженный в археологических находках еще в эпоху бронзы . Цельные заклепки состоят из стержня и головки, которые деформируются молотком или заклепочным пистолетом . Инструмент для сжатия или обжима заклепок также может деформировать заклепку этого типа. Этот инструмент в основном используется для заклепок вблизи края скрепляемого материала, поскольку инструмент ограничен глубиной корпуса. Инструмент для сжатия заклепок не требует двух человек и, как правило, является наиболее надежным способом установки прочных заклепок.

Твердые заклепки используются там, где важна надежность и безопасность. Типичное применение цельных заклепок можно найти в конструктивных частях самолетов . Для сборки каркаса современного самолета используются сотни тысяч прочных заклепок. Такие заклепки бывают с закругленной (универсальной) или потайной головкой под углом 100° . Типичными материалами авиационных заклепок являются сплавы алюминия (2017, 2024, 2117, 7050, 5056, 55000, В-65), титана и сплавы на основе никеля (например, монель ). Некоторые заклепки из алюминиевого сплава слишком тверды для раскачивания, и перед раскряжевкой их необходимо размягчить путем обработки на раствор ( дисперсионное твердение ). Заклепки из алюминиевого сплава «ледяной ящик» со временем затвердевают, и их также необходимо отжигать, а затем хранить при температуре ниже нуля (отсюда и название «ледяной ящик»), чтобы замедлить процесс старения. Стальные заклепки можно найти в статических конструкциях, таких как мосты , краны и каркасы зданий .

Для установки этих креплений требуется доступ к обеим сторонам конструкции. Твердые заклепки приводятся в действие с помощью сжимающего инструмента с гидравлическим , пневматическим или электромагнитным приводом или даже ручного молотка . В тех случаях, когда доступна только одна сторона, требуются «глухие» заклепки.

Твердые заклепки также используются некоторыми мастерами при создании современных копий средневековых доспехов , ювелирных изделий и металлической одежды .

До сравнительно недавнего времени соединения стальных конструкций были либо сварными, либо заклепочными. Высокопрочные болты в значительной степени заменили заклепки из конструкционной стали. Действительно, последние спецификации стальных конструкций, опубликованные AISC (14-е издание), больше не охватывают их установку. Причина изменения связана, прежде всего, с расходами на квалифицированных рабочих, необходимых для установки заклепок из высокопрочной конструкционной стали. Если два относительно неквалифицированных рабочего могут установить и затянуть высокопрочные болты, то для установки заклепок обычно требуется четыре квалифицированных рабочих (нагреватель, ловитель, держатель, набивка).

В центре, рядом с местами клепки, была установлена печь . Заклепки помещали в печь и нагревали примерно до 900 °C или «вишнево-красного цвета». Нагреватель заклепок или повар использовали щипцы , чтобы удалить отдельные заклепки и бросить их в ловушку, расположенную рядом с соединениями, которые нужно заклепать. Ловец (обычно) ловил заклепку в кожаном или деревянном ведре с облицованным ясенем дном . Ловец вставил заклепку в отверстие, которое нужно было заклепать, затем быстро повернулся, чтобы поймать следующую заклепку. Держатель в поднятом или включенном состоянии будет удерживать тяжелую распорку , тележку или другой (более крупный) пневматический домкрат напротив круглой «головки» заклепки, в то время как клепальщик (иногда два заклепочника) применяет молоток или пневматический заклепочный молоток с помощью «заклепочного молотка». заклепка устанавливается на хвостовик заклепки, заставляя ее прижиматься к стыку грибом, образуя «полевую головку» в ее окончательную куполообразную форму. Альтернативно, ответвление забивается более или менее заподлицо с конструкцией в углублении с потайной головкой. [1] До использования пневматических молотков, например, при строительстве Титаника , человек, который забивал заклепку, был известен как «ударник». Поскольку на момент ковки полевой головки температура горячей заклепки была значительно выше ее рабочей температуры, она не могла создать значительное напряжение. Однако после охлаждения заклепка сжималась в осевом направлении, оказывая на соединение усилие зажима. [1]

Последние широко используемые заклепки из высокопрочной конструкционной стали получили обозначение ASTM A502 Grade 1. [2]

Таких клепаных конструкций может быть недостаточно, чтобы противостоять сейсмической нагрузке от землетрясений , если конструкция не была спроектирована для таких сил, что является распространенной проблемой старых стальных мостов. Это связано с тем, что горячую заклепку невозможно подвергнуть надлежащей термообработке для придания ей прочности и твердости. При сейсмической модернизации таких конструкций обычной практикой является удаление важных заклепок с помощью кислородной горелки , прецизионное рассверливание отверстия, а затем вставка обработанного и термообработанного болта.

Полутрубчатые заклепки (также известные как трубчатые заклепки) похожи на сплошные заклепки, за исключением того, что у них есть частичное отверстие (напротив головки) на конце. Целью этого отверстия является уменьшение силы, необходимой для приложения, путем выкатывания трубчатой части наружу. Усилие, необходимое для установки полутрубчатой заклепки, составляет примерно 1/4 силы, необходимой для установки сплошной заклепки. Трубчатые заклепки иногда предпочтительны в качестве точек поворота (соединения, где желательно движение), поскольку вздутие заклепки происходит только на хвостовой части. Тип оборудования, используемого для нанесения полутрубчатых заклепок, варьируется от инструментов для прототипирования до полностью автоматизированных систем. Типичными инструментами для установки (от самой низкой до самой высокой цены) являются ручной набор, ручной сжиматель, пневматический сжиматель, ударный пресс, ударный заклепочник и, наконец, робототехника с управлением от ПЛК. Наиболее распространенной машиной является ударный заклепочник, а полутрубчатые заклепки чаще всего используются в освещении, тормозах, лестницах, переплетах, воздуховодах HVAC, механических изделиях и электронике. Они предлагаются диаметром от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются особенными) и могут иметь длину до 8 дюймов (203 мм). Доступен широкий выбор материалов и покрытий, наиболее распространенными недрагоценными металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка имеет с одной стороны головку, а с другой — завернутое и открытое неглубокое глухое отверстие.

Глухие заклепки, обычно называемые «поп-заклепками» (POP — торговая марка оригинального производителя, в настоящее время принадлежащего Stanley Engineered Fastening, подразделению Stanley Black & Decker ), имеют трубчатую форму и снабжены оправкой, напоминающей гвоздь, через отверстие. центр с «шейкой» или ослабленной областью возле головы. Заклепочный узел вставляется в отверстие, просверленное в соединяемых деталях, и с помощью специально разработанного инструмента протягивается оправка через заклепку. Сила сжатия между головкой оправки и инструментом расширяет диаметр трубы по всей ее длине, фиксируя скрепляемые листы, если отверстие было правильного размера. Головка оправки также расширяет глухой конец заклепки до диаметра, большего диаметра просверленного отверстия, сжимая скрепляемые листы между головкой заклепки и головкой оправки. При заданном натяжении оправка ломается в месте шейки. В случае открытых трубчатых заклепок головка оправки может оставаться или не оставаться в расширенной части заклепки и может отсоединиться позже. Более дорогие трубчатые заклепки с закрытым концом формируются вокруг оправки, поэтому головка оправки всегда остается внутри глухого конца после установки. «Поп» заклепки могут быть установлены полностью с доступом только к одной стороне детали или конструкции. [3]

До изобретения вытяжных заклепок для установки заклепки обычно требовался доступ к обеим сторонам узла: заклепочный молоток с одной стороны и распорная планка с другой стороны. В 1916 году резервист и инженер Королевского флота Гамильтон Нил Уайли подал патент на «улучшенное средство закрытия трубчатых заклепок» (выдан в мае 1917 года). [4] В 1922 году Уайли присоединился к британскому производителю самолетов Armstrong-Whitworth Ltd, чтобы консультировать по методам металлоконструкций; здесь он продолжил разработку своей конструкции заклепки, получив еще один патент 1927 года [5] , который включал в себя протягиваемую оправку и позволял использовать заклепку вслепую . К 1928 году компания George Tucker Eyelet Company из Бирмингема, Англия, [6] произвела «чашечную» заклепку на основе этой конструкции. Перед использованием для постройки самолета Siskin III требовалось вручную собрать отдельную оправку GKN и корпус заклепки . Совместно с Армстронгом-Уитвортом компания Geo. Компания Tucker Co. дополнительно изменила конструкцию заклепки, чтобы создать цельный блок, включающий оправку и заклепку. [7] Позднее этот продукт был разработан из алюминия и получил торговую марку «заклепка POP». Компания United Shoe Machinery Co. разработала эту конструкцию в США, когда такие изобретатели, как Карл Черри и Лу Хак, экспериментировали с другими методами расширения твердых заклепок.

Они доступны с плоской головкой, потайной головкой и модифицированной головкой заподлицо со стандартными диаметрами 1/8, 5/32 и 3/16 дюйма. Заклепки изготавливаются из мягкого алюминиевого сплава, стали (в том числе нержавеющей), меди и монеля .

Это такжеструктурные глухие заклепки , которые предназначены для восприятия сдвиговых и растягивающих нагрузок.[8]

Тело заклепки обычно изготавливают одним из трех методов:

Существует широкий спектр специальных глухих заклепок, которые подходят для высокопрочных или пластиковых изделий. Типичные типы включают в себя:

Структурные вытяжные заклепки с внутренней и внешней блокировкой можно использовать в самолетах, поскольку, в отличие от других типов вытяжных заклепок, запертые оправки не могут выпасть и являются водонепроницаемыми. Поскольку оправка фиксируется на месте, они имеют такую же или большую несущую способность на сдвиг, что и цельные заклепки, и могут использоваться для замены цельных заклепок на всех конструкциях самолетов, кроме наиболее критически напряженных.

Типичный процесс сборки требует, чтобы оператор вручную установил заклепку в носовую часть инструмента, а затем привел в действие инструмент. Однако в последние годы стали популярными автоматизированные клепальные системы, стремящиеся снизить затраты на сборку и сократить количество повторяющихся нарушений. Стоимость таких инструментов колеблется от 1500 долларов США за пневматические системы с автоматической подачей до 50 000 долларов США за полностью роботизированные системы.

Хотя конструкционные вытяжные заклепки с запертой оправкой являются обычным явлением, существуют также самолеты, в которых используются «неконструктивные» вытяжные заклепки, где в качестве расчетной прочности используется уменьшенная, но все же предсказуемая прочность заклепки без оправки. В методе, популяризированном Крисом Хайнцем из Zenith Aircraft , используется обычная заклепка с плоской (потайной) головкой, которая втягивается в специально обработанную головку, которая превращает ее в заклепку с круглой головкой, принимая на себя большую часть различий, присущих размеру отверстия, встречающемуся в любительских самолетостроение. В самолетах, спроектированных с использованием этих заклепок, используются показатели прочности заклепок, измеренные со снятой оправкой. [9]

Заклепки Oscar похожи на вытяжные заклепки по внешнему виду и установке, но имеют разрезы (обычно три) вдоль полого вала. Эти расколы приводят к тому, что вал сгибается и расширяется (аналогично крыльям на гайке коленно-рычажного болта), когда оправка втягивается в заклепку. Этот раструб (или фланец) обеспечивает широкую опорную поверхность, что снижает вероятность выдергивания заклепки. Эта конструкция идеально подходит для применений с высокой вибрацией, где задняя поверхность недоступна.

Разновидностью заклепки Oscar является олимпийская заклепка, в которой используется алюминиевая оправка, втянутая в головку заклепки. После установки головку и оправку сбривают заподлицо, в результате чего внешний вид очень напоминает заклепку с головкой для жарки. Они используются при ремонте прицепов Airstream , чтобы имитировать внешний вид оригинальных заклепок.

Приводная заклепка — это разновидность глухой заклепки, которая имеет короткую оправку, выступающую из головки, которую вбивают молотком, чтобы развернуть конец, вставленный в отверстие. Это обычно используется для приклепывания деревянных панелей на место, поскольку отверстие не нужно просверливать насквозь, что обеспечивает эстетически привлекательный внешний вид. Их также можно использовать с пластиком, металлом и другими материалами, и они не требуют никакого специального установочного инструмента, кроме молотка и, возможно, подкладочного блока (стали или другого плотного материала), помещаемого позади места заклепки во время забивания ее на место. Приводные заклепки имеют меньшую силу зажима, чем большинство других заклепок. Приводные винты (возможно, другое название приводных заклепок) обычно используются для крепления паспортных табличек в глухих отверстиях. Обычно они имеют спиральную резьбу, которая захватывает боковую часть отверстия. [10]

Заклепка заподлицо используется в основном на внешних металлических поверхностях, где важны хороший внешний вид и устранение ненужного аэродинамического сопротивления . Заклепка заподлицо использует отверстие с потайной головкой или углублением; их также часто называют заклепками с потайной головкой. Заклепки с потайной головкой или заподлицо широко используются на внешней стороне самолетов по аэродинамическим причинам, таким как снижение сопротивления и турбулентности. Для улучшения воздушного потока может быть выполнена дополнительная обработка после установки.

Клепка заподлицо была изобретена в Америке в 1930-х годах Владимиром Павлецкой и его командой в компании Douglas Aircraft . [11] [12] Эта технология использовалась Говардом Хьюзом при проектировании и производстве его самолета H-1, Hughes H-1 Racer .

Они напоминают разжимной болт, за исключением того, что при достаточном натяжении вал защелкивается под поверхностью. Глухой конец может иметь потайную («заподлицо») или куполообразную форму.

Одной из ранних форм глухой заклепки, которая первой широко использовалась в строительстве и ремонте самолетов, была заклепка Cherry с фрикционным замком. Первоначально фрикционные замки Cherry были доступны в двух вариантах: сквозные с полым хвостовиком и самозапирающиеся. Протяжной тип больше не распространен; однако самозатыкающаяся заклепка Cherry с фрикционным замком до сих пор используется для ремонта легких самолетов.

Заклепки Cherry с фрикционным замком доступны в двух вариантах головки: универсальной и с потайной головкой на 100 градусов. Кроме того, они обычно поставляются трех стандартных диаметров: 1/8, 5/32 и 3/16 дюйма.

Заклепка с фрикционным замком не может заменить заклепку со сплошным хвостовиком, размер которой соответствует размеру. Когда для замены заклепки со сплошным хвостовиком используется фрикционный замок, он должен быть как минимум на один размер больше в диаметре, поскольку заклепка с фрикционным замком теряет значительную прочность, если ее центральный стержень выпадает из-за вибрации или повреждения.

Самопрокалывающая клепка (SPR) — это процесс соединения двух или более материалов с помощью специальной заклепки. [13] В отличие от сплошных, глухих и полутрубчатых заклепок, самопробивные заклепки не требуют просверливания или перфорации.

SPR изготавливаются методом холодной ковки до полутрубчатой формы и содержат частичное отверстие на противоположном конце головки. Конечная геометрия заклепки имеет скошенный выступ, который помогает заклепке проникать в соединяемые материалы. Гидравлический или электрический заклепочный станок с сервоприводом вгоняет заклепку в материал, а высадочная матрица создает полость для потока перемещенного нижнего листового материала. Процесс SPR описан здесь. Процесс SPR.

Самопроникающая заклепка полностью протыкает верхний лист, но лишь частично пробивает нижний лист. Поскольку хвостовая часть заклепки не пробивает нижний лист, это обеспечивает водонепроницаемое или газонепроницаемое соединение. Под воздействием осадочной матрицы хвостовая часть заклепки расширяется и соединяется с нижним листом, образуя низкопрофильную кнопку.

Заклепки должны быть тверже соединяемых материалов. [14] они подвергаются термической обработке до различных уровней твердости в зависимости от пластичности и твердости материала. Заклепки бывают разных диаметров и длин в зависимости от соединяемых материалов; Головки имеют либо потайную головку, либо цилиндрическую головку.

В зависимости от конфигурации заклепочного станка, т. е. гидравлической, сервоприводной, хода, зазора между головкой и матрицей, системы подачи и т. д., время цикла может составлять всего одну секунду. Заклепки обычно подаются на носик заклепочного станка с ленты и поставляются в виде кассет или катушек для непрерывного производства.

Клепальные системы могут быть ручными или автоматизированными в зависимости от требований применения; все системы очень гибки с точки зрения дизайна продукции и простоты интеграции в производственный процесс.

SPR объединяет ряд разнородных материалов, таких как сталь, алюминий, пластмассы, композиты, а также материалы с предварительно нанесенным или окрашенным покрытием. [15] [16] Преимущества включают низкое энергопотребление, отсутствие нагрева, дыма, искр и отходов, а также очень стабильное качество.

Компрессионные заклепки обычно используются в функциональных или декоративных целях на одежде, аксессуарах и других предметах. У них есть мужская и женская половины, которые прижимаются друг к другу через отверстие в материале. Двойные заклепки имеют эстетичные шляпки с обеих сторон. Заклепки с одинарной крышкой имеют шляпки только с одной стороны; другая сторона низкопрофильная с видимым отверстием. Заклепки для столовых приборов обычно используются для крепления ручек к лезвиям ножей и другой утвари.

Заклепки бывают как дюймовой, так и метрической серии:

Основные официальные стандарты больше касаются технических параметров, таких как предел прочности на разрыв и качество поверхности , чем физической длины и диаметра. Они есть:

Диаметры заклепок обычно измеряются с шагом 1/32 дюйма [17] , а их длина - с шагом 1/16 дюйма , что выражается в виде «тире» в конце идентификационного номера заклепки. Обозначение «тире 3 тире 4» (XXXXXX-3-4) указывает на диаметр 3/32 дюйма и длину 4/16 дюйма ( или 1/4 дюйма ). Некоторые длины заклепок также доступны в половинных размерах и имеют тире, например –3,5 ( 7 ⁄ 32 дюйма), чтобы указать, что они половинного размера. Буквы и цифры в идентификационном номере заклепки, стоящие перед номером тире, обозначают спецификацию, в соответствии с которой была изготовлена заклепка, и стиль головки. На многих заклепках на головке заклепки может быть указан размер в 32 дюйма. Другие образования на головке заклепки, такие как небольшие выступающие или вдавленные ямочки или небольшие выступающие стержни, указывают на сплав заклепки.

Чтобы стать подходящей застежкой, заклепку следует поместить в отверстие, в идеале диаметром на 4–6 тысячных дюйма больше. Это позволяет легко и полностью вставить заклепку, а затем установка позволяет заклепке расшириться, плотно заполняя зазор и увеличивая прочность.

Диаметры и длины заклепок измеряются в миллиметрах . Удобно, что диаметр заклепки зависит от сверла, необходимого для проделывания отверстия для установки заклепки, а не от фактического диаметра заклепки, который немного меньше. Это облегчает использование простого шаблона для сверления для проверки совместимости заклепки и сверла. Для общего использования обычно используются диаметры от 2 до 20 мм и длина от 5 до 50 мм. Тип конструкции, материал и отделка обычно описываются простым языком (часто английским).

До того, как были разработаны методы сварки и болтовые соединения , здания и конструкции с металлическим каркасом, такие как Эйфелева башня , Шуховская башня и мост Харбор-Бридж в Сиднее , как правило, скреплялись посредством клепки, как и автомобильные шасси . Клепка по-прежнему широко используется в тех случаях, когда важны малый вес и высокая прочность, например, в самолетах. Сплавы листового металла , используемые в обшивке самолета, обычно не свариваются, поскольку обшивка самолета в высокоскоростном полете будет растягиваться, при экструзии может произойти деформация и изменение свойств материала . Клепка может уменьшить передачу вибрации между соединениями, тем самым снижая риск образования трещин. Стойкость лучше и надежнее против таких повторяющихся изменений напряжения. Чтобы уменьшить сопротивление воздуха, в обшивке самолетов обычно используются потайные заклепки. [18]

Большое количество стран использовало заклёпки при строительстве бронетанков во время Второй мировой войны, в том числе M3 Lee («Генерал Грант») производства США. Однако вскоре многие страны поняли, что заклепки являются большим недостатком конструкции танка, поскольку, если в танк попадет крупный снаряд, заклепки сместятся, и они разлетятся по внутренней части танка, ранив или убивая экипаж, даже если снаряд не пробил броню. Некоторые страны, такие как Италия, Япония и Великобритания, использовали заклепки в некоторых или всех конструкциях своих танков на протяжении всей войны по разным причинам, например, из-за отсутствия сварочного оборудования или неспособности эффективно сваривать очень толстые листы брони.

Заклепки-заклепки применяются практически повсеместно при изготовлении фанерных дорожных коробов .

Распространенное, но более экзотическое применение заклепок — укрепление джинсов и создание характерного звука шипящих тарелок .

Напряжение и сдвиг в заклепке анализируются так же, как и в болтовом соединении . Однако нецелесообразно совмещать заклепки с болтами и винтами в одном соединении. Заклепки заполняют отверстие, в котором они установлены, обеспечивая очень плотную посадку (часто называемую посадкой с натягом). С другими крепежами добиться такой плотной посадки сложно или невозможно. В результате заклепки в одном и том же соединении со слабыми креплениями несут большую нагрузку — они фактически более жесткие. Тогда заклепка может выйти из строя, прежде чем она сможет перераспределить нагрузку на другие незакрепленные крепежные детали, такие как болты и винты. Это часто приводит к катастрофическому выходу соединения из строя при расстегивании застежек . В общем, соединение, состоящее из одинаковых крепежных деталей, является наиболее эффективным, поскольку все крепежные детали достигают максимальной мощности одновременно.

Существует несколько методов установки цельных заклепок.

Достаточно маленькие и достаточно мягкие заклепки часто расшатываются . [19] В этом процессе установщик прикладывает заклепочный пистолет к заводской головке и прижимает распорную планку к хвостовой части или к твердой рабочей поверхности. Распорка представляет собой цельный металлический блок особой формы. Заклепочный пистолет создает серию высокоимпульсных сил, которые расшатывают и упрочняют хвостовую часть заклепки между работой и инерцией расклепывающего стержня. Большие или твердые заклепки легче установить, сжав их. В этом процессе инструмент, контактирующий с каждым концом заклепки, деформирует заклепку.

Заклепки также можно расправить вручную, используя молоток с шариковым бойком . Головка помещается в специальное отверстие, предназначенное для ее размещения, известное как набор заклепок. Молоток прикладывают к хвостовику заклепки, прокатывая край так, чтобы он прилегал к материалу.

Молоток также используется для «прозвона» установленной заклепки в качестве неразрушающего контроля герметичности и дефектов. Инспектор постукивает молотком по головке (обычно заводской) заклепки, слегка касаясь заклепки и опорной пластины другой рукой, и оценивает качество слышимого отраженного звука и ощущение звука, проходящего через металл к заклепке. пальцы оператора. Заклепка, плотно вставленная в свое отверстие, возвращает чистое и четкое кольцо, а ослабленная заклепка издает совершенно другой звук.

Потайная заклепка обладает прочностными характеристиками, которые можно измерить с точки зрения прочности на сдвиг и растяжение. Иногда заклепки также подвергаются испытаниям на другие важные характеристики, такие как сила выталкивания, разрывная нагрузка и устойчивость к солевому туману. Широко распространено стандартизированное разрушающее испытание в соответствии со стандартами дюймового крепежа. [20] [21]

Испытание на сдвиг включает установку заклепки на две пластины заданной твердости и толщины и измерение силы, необходимой для сдвига пластин. Испытание на растяжение в основном такое же, за исключением того, что оно измеряет прочность на выдергивание. Согласно стандарту IFI-135, все производимые заклепки должны соответствовать этому стандарту. Эти испытания определяют прочность заклепки, а не прочность сборки. Чтобы определить прочность сборки, пользователь должен обратиться к руководству по проектированию или к справочнику по оборудованию. [22]

{{cite web}}: CS1 maint: multiple names: authors list (link){{cite book}}: CS1 maint: multiple names: authors list (link)