Эпоксидная смола — это семейство основных компонентов или отвержденных конечных продуктов эпоксидных смол . Эпоксидные смолы, также известные как полиэпоксиды , представляют собой класс реакционноспособных преполимеров и полимеров , которые содержат эпоксидные группы. Эпоксидная функциональная группа также в совокупности называется эпоксидной . [1] Название ИЮПАК для эпоксидной группы — оксиран .

Эпоксидные смолы могут реагировать ( сшиваться ) либо сами с собой посредством каталитической гомополимеризации , либо с широким спектром сореагентов, включая полифункциональные амины, кислоты (и ангидриды кислот ), фенолы, спирты и тиолы (иногда называемые меркаптанами). Эти сореагенты часто называют отвердителями или отвердителями, а реакция сшивания обычно называется отверждением .

Реакция полиэпоксидов друг с другом или с полифункциональными отвердителями образует термореактивный полимер , часто с благоприятными механическими свойствами и высокой термической и химической стойкостью. Эпоксидная смола имеет широкий спектр применения, включая металлические покрытия , композиты, [2] использование в электронике, электрических компонентах (например, для чипов на плате ), светодиодах, высоковольтных электроизоляторах , производстве кистей , армированных волокном пластиковых материалах и клеях для структурных [3] и других целей. [4] [5]

Риски для здоровья, связанные с воздействием эпоксидных смол, включают контактный дерматит и аллергические реакции, а также проблемы с дыханием из-за вдыхания паров и шлифовальной пыли, особенно от не полностью затвердевших соединений. [6] [7] [8]

Конденсация эпоксидов и аминов была впервые описана и запатентована Полом Шлаком из Германии в 1934 году. [9] Заявления об открытии эпоксидных смол на основе бисфенола-А включают Пьера Кастана [10] в 1943 году. Работа Кастана была лицензирована Ciba , Ltd. из Швейцарии, которая впоследствии стала одним из трех крупнейших производителей эпоксидных смол в мире. В 1946 году Сильван Гринли, работавший в компании Devoe & Raynolds Company (теперь часть Hexion Inc. [11] ), запатентовал смолу, полученную из бисфенола-А и эпихлоргидрина . [12]

Большинство коммерчески используемых эпоксидных мономеров получают путем реакции соединения с кислотными гидроксильными группами и эпихлоргидрином . Сначала гидроксильная группа реагирует в реакции сочетания с эпихлоргидрином, за которой следует дегидрогалогенирование . Эпоксидные смолы, полученные из таких эпоксидных мономеров, называются эпоксидными смолами на основе глицидила . Гидроксильная группа может быть получена из алифатических диолов, полиолов (полиэфирполиолов), фенольных соединений или дикарбоновых кислот . Фенолами могут быть такие соединения, как бисфенол А и новолак . Полиолами могут быть такие соединения, как 1,4-бутандиол . Ди- и полиолы приводят к глицидиловым эфирам. Дикарбоновые кислоты, такие как гексагидрофталевая кислота, используются для диглицидных эфирных смол. Вместо гидроксильной группы с эпихлоргидрином может реагировать также атом азота амина или амида .

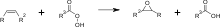

Другим путем производства эпоксидных смол является конверсия алифатических или циклоалифатических алкенов с надкислотами : [13] [14] В отличие от эпоксидных смол на основе глицидила, для производства таких эпоксидных мономеров требуется не кислотный атом водорода, а алифатическая двойная связь.

Эпоксидную группу также иногда называют оксирановой группой.

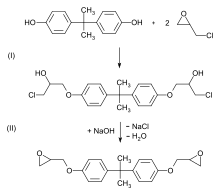

Наиболее распространенные эпоксидные смолы основаны на реакции эпихлоргидрина (ECH) с бисфенолом A , в результате чего получается другое химическое вещество, известное как диглицидиловый эфир бисфенола A (обычно известный как BADGE или DGEBA). Смолы на основе бисфенола A являются наиболее широко распространенными в торговле смолами, но и другие бисфенолы аналогично реагируют с эпихлоргидрином, например, бисфенол F.

В этой двухстадийной реакции эпихлоргидрин сначала добавляется к бисфенолу А (образуется бис(3-хлор-2-гидрокси-пропокси)бисфенол А), затем в реакции конденсации со стехиометрическим количеством гидроксида натрия образуется бисэпоксид. Атом хлора выделяется в виде хлорида натрия ( NaCl), а атом водорода — в виде воды.

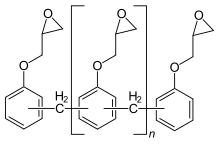

Диглицидиловые эфиры с более высокой молекулярной массой (n ≥ 1) образуются в результате реакции диглицидилового эфира бисфенола А, образованного дополнительным бисфенолом А, это называется преполимеризацией:

Продукт, содержащий несколько повторяющихся единиц ( n = 1–2), представляет собой вязкую прозрачную жидкость; это называется жидкой эпоксидной смолой. Продукт, содержащий больше повторяющихся единиц ( n = 2–30), при комнатной температуре представляет собой бесцветное твердое вещество, которое соответственно называется твердой эпоксидной смолой.

Вместо бисфенола А для указанного эпоксидирования и предварительной полимеризации могут использоваться другие бисфенолы (особенно бисфенол F ) или бромированные бисфенолы (например, тетрабромбисфенол A ). Бисфенол F может подвергаться образованию эпоксидной смолы аналогично бисфенолу A. Эти смолы обычно имеют более низкую вязкость и более высокое среднее содержание эпоксидной смолы на грамм, чем смолы бисфенола A, что (после отверждения) придает им повышенную химическую стойкость.

Важные эпоксидные смолы производятся путем объединения эпихлоргидрина и бисфенола А с образованием диглицидиловых эфиров бисфенола А.

Увеличение соотношения бисфенола А к эпихлоргидрину в процессе производства дает линейные полиэфиры с более высокой молекулярной массой с глицидильными концевыми группами, которые являются полутвердыми или твердыми кристаллическими материалами при комнатной температуре в зависимости от достигнутой молекулярной массы. Этот путь синтеза известен как процесс «ириски». Обычный путь к эпоксидным смолам с более высокой молекулярной массой заключается в том, чтобы начать с жидкой эпоксидной смолы (LER) и добавить рассчитанное количество бисфенола А, а затем добавить катализатор и нагреть реакцию примерно до 160 °C (320 °F). Этот процесс известен как «продвижение». [15] По мере увеличения молекулярной массы смолы содержание эпоксида уменьшается, и материал ведет себя все больше и больше как термопластик . Поликонденсаты с очень высокой молекулярной массой (около 30 000–70 000 г/моль) образуют класс, известный как феноксисмолы, и практически не содержат эпоксидных групп (поскольку концевые эпоксидные группы незначительны по сравнению с общим размером молекулы). Однако эти смолы содержат гидроксильные группы по всей основной цепи, которые также могут подвергаться другим реакциям сшивания, например, с аминопластами, фенопластами и изоцианатами .

Эпоксидные смолы являются полимерными или полуполимерными материалами или олигомерами , и как таковые редко существуют в виде чистых веществ, поскольку переменная длина цепи является результатом реакции полимеризации, используемой для их получения. Высокочистые сорта могут быть получены для определенных применений, например, с использованием процесса очистки дистилляцией. Одним из недостатков высокочистых жидких сортов является их тенденция к образованию кристаллических твердых веществ из-за их высокорегулярной структуры, которые затем требуют плавления для обеспечения обработки.

Важным критерием для эпоксидных смол является эпоксидное число , которое связано с содержанием эпоксидных групп. Оно выражается как « эквивалентный вес эпоксида », который является отношением между молекулярной массой мономера и числом эпоксидных групп. Этот параметр используется для расчета массы со-реагента (отвердителя), используемого при отверждении эпоксидных смол. Эпоксидные смолы обычно отверждаются стехиометрическими или почти стехиометрическими количествами отвердителя для достижения наилучших физических свойств.

Новолаки производятся путем реакции фенола с метаналью ( формальдегидом ). Реакция эпихлоргидрина и новолаков производит новолаки с остатками глицидила , такие как эпоксифеноловый новолак (EPN) или эпоксикрезоловый новолак (ECN). Эти высоковязкие или твердые смолы обычно несут от 2 до 6 эпоксидных групп на молекулу. При отверждении образуются высокосшитые полимеры с высокой температурной и химической стойкостью, но низкой механической гибкостью из-за высокой функциональности и, следовательно, высокой плотности сшивок этих смол. [13]

Существует два распространенных типа алифатических эпоксидных смол: смолы, полученные эпоксидированием двойных связей (циклоалифатические эпоксиды и эпоксидированные растительные масла ), и смолы, образованные реакцией с эпихлоргидрином (глицидиловые эфиры и сложные эфиры).

Циклоалифатические эпоксиды содержат одно или несколько алифатических колец в молекуле, в которой содержится оксирановое кольцо (например, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат ). Они производятся в результате реакции циклического алкена с надкислотой (см. выше). [16] Циклоалифатические эпоксиды характеризуются алифатической структурой, высоким содержанием оксирана и отсутствием хлора, что приводит к низкой вязкости и (после отверждения) хорошей атмосферостойкости, низким диэлектрическим постоянным и высоким Tg . Однако алифатические эпоксидные смолы полимеризуются очень медленно при комнатной температуре, поэтому обычно требуются более высокие температуры и подходящие ускорители. Поскольку алифатические эпоксидные смолы имеют более низкую электронную плотность, чем ароматические , циклоалифатические эпоксидные смолы менее легко реагируют с нуклеофилами, чем эпоксидные смолы на основе бисфенола А (которые имеют ароматические эфирные группы). Это означает, что обычные нуклеофильные отвердители, такие как амины, вряд ли подходят для сшивания. Циклоалифатические эпоксиды, таким образом, обычно гомополимеризуются термически или УФ-инициируются в электрофильной или катионной реакции. Из-за низких диэлектрических постоянных и отсутствия хлора циклоалифатические эпоксиды часто используются для инкапсуляции электронных систем, таких как микрочипы или светодиоды. Они также используются для отверждаемых излучением красок и лаков. Однако из-за их высокой цены их использование до сих пор ограничивалось такими применениями. [13]

Эпоксидированные растительные масла образуются путем эпоксидирования ненасыщенных жирных кислот путем реакции с перкислотами. В этом случае перкислоты также могут образовываться in situ путем реакции карбоновых кислот с перекисью водорода. По сравнению с LER (жидкими эпоксидными смолами) они имеют очень низкую вязкость. Однако, если они используются в больших пропорциях в качестве реактивных разбавителей , это часто приводит к снижению химической и термической стойкости и к ухудшению механических свойств отвержденных эпоксидов. Крупномасштабные эпоксидированные растительные масла, такие как эпоксидированное соевое и линзовое масла, в значительной степени используются в качестве вторичных пластификаторов и стабилизаторов стоимости для ПВХ . [13]

Алифатические глицидилэпоксидные смолы с низкой молярной массой (моно-, би- или полифункциональные) образуются в результате реакции эпихлоргидрина с алифатическими спиртами или полиолами (образуются глицидиловые эфиры) или с алифатическими карбоновыми кислотами (образуются глицидиловые эфиры). Реакция проводится в присутствии основания, такого как гидроксид натрия, аналогично образованию диглицидилового эфира бисфенола А. Также алифатические глицидилэпоксидные смолы обычно имеют низкую вязкость по сравнению с ароматическими эпоксидными смолами. Поэтому их добавляют к другим эпоксидным смолам в качестве реактивных разбавителей или в качестве усилителей адгезии. Эпоксидные смолы, изготовленные из (длинноцепочечных) полиолов, также добавляют для улучшения прочности на разрыв и ударной вязкости.

Родственный класс — циклоалифатическая эпоксидная смола, которая содержит одно или несколько циклоалифатических колец в молекуле (например, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат). Этот класс также демонстрирует более низкую вязкость при комнатной температуре, но обеспечивает значительно более высокую термостойкость, чем алифатические эпоксидные разбавители. Однако реакционная способность довольно низкая по сравнению с другими классами эпоксидных смол, и обычно требуется высокотемпературное отверждение с использованием подходящих ускорителей. Поскольку в этих материалах отсутствует ароматичность, как в смолах на основе бисфенола A и F, УФ-стабильность значительно улучшена.

Галогенированные эпоксидные смолы смешивают для получения специальных свойств, в частности, используют бромированные и фторированные эпоксидные смолы. [13]

Бромированный бисфенол А используется, когда требуются огнестойкие свойства, например, в некоторых электрических приложениях (например, печатные платы ). Тетрабромированный бисфенол А (ТББПА, 2,2-бис(3,5-дибромфенил)пропан) или его диглицидиловый эфир, 2,2-бис[3,5-дибром-4-(2,3-эпоксипропокси)фенил]пропан, можно добавлять в эпоксидную формулу . Затем формула может реагировать таким же образом, как и чистый бисфенол А. Некоторые (несшитые) эпоксидные смолы с очень высокой молярной массой добавляют в технические термопластики, опять же для достижения огнестойких свойств.

Фторированные эпоксидные смолы были исследованы для некоторых высокопроизводительных применений , таких как фторированный диглицидэфир 5-гептафторпропил-1,3-бис[2-(2,3-эпоксипропокси)гексафтор-2-пропил]бензол. Поскольку он имеет низкое поверхностное натяжение, его добавляют в качестве смачивающего агента (ПАВ) для контакта со стеклянными волокнами. Его реакционная способность по отношению к отвердителям сопоставима с реакцией бисфенола А. После отверждения эпоксидная смола приводит к образованию термореактивного пластика с высокой химической стойкостью и низким водопоглощением. Однако коммерческое использование фторированных эпоксидных смол ограничено их высокой стоимостью и низкой Tg .

Разбавители эпоксидных смол обычно образуются путем глицидилирования алифатических спиртов или полиолов , а также ароматических спиртов. [17] [18] Полученные материалы могут быть монофункциональными (например, глицидиловый эфир додеканола), дифункциональными ( диглицидиловый эфир 1,4-бутандиола ) или с более высокой функциональностью (например, триглицидиловый эфир триметилолпропана ). Эти смолы обычно демонстрируют низкую вязкость при комнатной температуре (10–200 мПа.с) и часто называются реактивными разбавителями. [19] Они редко используются отдельно, но скорее применяются для изменения (снижения) вязкости других эпоксидных смол. [20] Это привело к появлению термина модифицированная эпоксидная смола для обозначения тех, которые содержат реактивные разбавители, снижающие вязкость. [21] Использование разбавителя влияет на механические свойства и микроструктуру эпоксидных смол. [22] Механические свойства эпоксидных смол, как правило, не улучшаются при использовании разбавителей. [22] Также доступны разбавители эпоксидных смол на биологической основе. [23]

Эпоксидные смолы на основе глицидиламина — это эпоксидные смолы с более высокой функциональностью, которые образуются при реакции ароматических аминов с эпихлоргидрином . Важными промышленными сортами являются триглицидил -п -аминофенол (функциональность 3) и N , N , N ′, N ′-тетраглицидил-бис-(4-аминофенил)-метан (функциональность 4). Смолы имеют низкую или среднюю вязкость при комнатной температуре, что делает их более легкими в обработке, чем смолы EPN или ECN. Это в сочетании с высокой реакционной способностью, а также высокой термостойкостью и механическими свойствами полученной отвержденной сети делает их важными материалами для применения в аэрокосмических композитах.

Существует несколько десятков химикатов, которые можно использовать для отверждения эпоксидной смолы, включая амины , имидазолы, ангидриды и светочувствительные химикаты. [24] Изучение отверждения эпоксидной смолы обычно проводится с помощью дифференциальной сканирующей калориметрии . [25]

В целом, неотвержденные эпоксидные смолы обладают лишь слабыми механическими, химическими и термостойкими свойствами. [26] Однако хорошие свойства достигаются путем реакции линейной эпоксидной смолы с подходящими отвердителями для образования трехмерных сшитых термореактивных структур. Этот процесс обычно называют процессом отверждения или гелеобразования. [27] Отверждение эпоксидных смол является экзотермической реакцией и в некоторых случаях производит достаточно тепла, чтобы вызвать термическую деградацию, если его не контролировать. [28] Отверждение вызывает остаточное напряжение в эпоксидных системах, которые были изучены. [29] Вызванные напряжения можно смягчить с помощью пластификаторов.

Отверждение может быть достигнуто путем реакции эпоксидной смолы с самой собой (гомополимеризация) или путем образования сополимера с полифункциональными отвердителями или отвердителями . Это отверждение является тем, что создает такие качества вещества, как стойкость, долговечность, универсальность и адгезия. В принципе, любая молекула, содержащая реактивный водород, может реагировать с эпоксидными группами эпоксидной смолы. Обычные классы отвердителей для эпоксидных смол включают амины, кислоты, ангидриды кислот, фенолы, спирты и тиолы. Относительная реакционная способность (сначала самая низкая) примерно в следующем порядке: фенол < ангидрид < ароматический амин < циклоалифатический амин < алифатический амин < тиол.

Хотя некоторые комбинации эпоксидной смолы/отвердителя отверждаются при температуре окружающей среды, многим требуется тепло, при этом температуры до 150 °C (302 °F) являются обычными, а для некоторых специальных систем — до 200 °C (392 °F). Недостаточное тепло во время отверждения приведет к образованию сети с неполной полимеризацией и, таким образом, к снижению механической, химической и термической стойкости. Температура отверждения обычно должна достигать температуры стеклования (Tg ) полностью отвержденной сети для достижения максимальных свойств. Иногда температуру повышают ступенчато, чтобы контролировать скорость отверждения и предотвратить чрезмерное накопление тепла в результате экзотермической реакции.

Отвердители, которые проявляют только низкую или ограниченную реактивность при температуре окружающей среды, но которые реагируют с эпоксидными смолами при повышенной температуре, называются латентными отвердителями . При использовании латентных отвердителей эпоксидная смола и отвердитель могут быть смешаны и храниться в течение некоторого времени перед использованием, что выгодно для многих промышленных процессов. Очень латентные отвердители позволяют производить однокомпонентные (1K) продукты, при этом смола и отвердитель поставляются конечному потребителю предварительно смешанными и требуют только тепла для инициирования отверждения. Однокомпонентные продукты, как правило, имеют более короткие сроки хранения, чем стандартные 2-компонентные системы, и продукты могут требовать хранения и транспортировки в охлажденном состоянии.

Реакция отверждения эпоксидной смолы может быть ускорена добавлением небольших количеств ускорителей . Третичные амины, карбоновые кислоты и спирты (особенно фенолы) являются эффективными ускорителями. Бисфенол А является высокоэффективным и широко используемым ускорителем, но в настоящее время все чаще заменяется из-за проблем со здоровьем, связанных с этим веществом. Наиболее широко используемый ускоритель - 2,4,6-трис(диметиламинометил)фенол . [30] [31]

Эпоксидная смола может реагировать сама с собой в присутствии анионного катализатора (основание Льюиса, такое как третичные амины или имидазолы) или катионного катализатора (кислота Льюиса, такая как комплекс трифторида бора) для образования отвержденной сети. Этот процесс известен как каталитическая гомополимеризация. Полученная сеть содержит только эфирные мостики и проявляет высокую термическую и химическую стойкость, но является хрупкой и часто требует повышенной температуры для процесса отверждения, поэтому находит только узкоспециализированное применение в промышленности. Эпоксидная гомополимеризация часто используется, когда требуется УФ-отверждение, поскольку могут использоваться катионные УФ-катализаторы (например, для УФ-покрытий ).

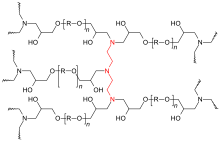

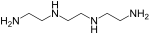

Полифункциональные первичные амины образуют важный класс отвердителей эпоксидных смол. Первичные амины вступают в реакцию присоединения с эпоксидной группой с образованием гидроксильной группы и вторичного амина. Вторичный амин может далее реагировать с эпоксидом с образованием третичного амина и дополнительной гидроксильной группы. Кинетические исследования показали, что реакционная способность первичного амина примерно вдвое выше, чем у вторичного амина. Использование дифункционального или полифункционального амина образует трехмерную сшитую сеть. Алифатические, циклоалифатические и ароматические амины используются в качестве отвердителей эпоксидных смол. Отвердители аминного типа изменят как технологические свойства (вязкость, реакционную способность), так и конечные свойства (механическую, температурную и теплостойкость) отвержденной сополимерной сети. Таким образом, структура амина обычно выбирается в соответствии с применением. Общий потенциал реакционной способности для различных отвердителей можно грубо упорядочить; алифатические амины > циклоалифатические амины > ароматические амины, хотя алифатические амины со стерическими препятствиями вблизи аминогрупп могут реагировать так же медленно, как и некоторые ароматические амины. Более медленная реакционная способность позволяет увеличить рабочее время для переработчиков. Температурная устойчивость обычно увеличивается в том же порядке, поскольку ароматические амины образуют гораздо более жесткие структуры, чем алифатические амины. Ароматические амины широко использовались в качестве отвердителей эпоксидных смол из-за превосходных конечных свойств при смешивании с исходной смолой. За последние несколько десятилетий беспокойство о возможных неблагоприятных последствиях для здоровья многих ароматических аминов привело к более широкому использованию альтернативных алифатических или циклоалифатических аминов. Амины также смешивают, аддуктируют и реагируют для изменения свойств, и эти аминные смолы чаще используются для отверждения эпоксидных смол, чем чистый амин, такой как TETA. Все чаще полиамины на водной основе также используются для снижения профиля токсичности, среди прочих причин. [ необходима цитата ]

Эпоксидные смолы могут быть термически отверждены ангидридами для создания полимеров со значительным сохранением свойств при повышенных температурах в течение длительных периодов времени. Реакция и последующее сшивание происходят только после открытия ангидридного кольца, например, вторичными гидроксильными группами в эпоксидной смоле. Гомополимеризация может также происходить между эпоксидными и гидроксильными группами. Высокая латентность ангидридных отвердителей делает их пригодными для систем обработки, которые требуют добавления минеральных наполнителей перед отверждением, например, для высоковольтных электроизоляторов. Скорость отверждения может быть улучшена путем сопоставления ангидридов с подходящими ускорителями. Для диангидридов и, в меньшей степени, моноангидридов, нестехиометрические эмпирические определения часто используются для оптимизации уровней дозирования. В некоторых случаях смеси диангидридов и моноангидридов могут улучшить дозирование и смешивание с жидкими эпоксидными смолами. [32]

Полифенолы, такие как бисфенол А или новолаки, могут реагировать с эпоксидными смолами при повышенных температурах (130–180 °C, 266–356 °F), обычно в присутствии катализатора. Полученный материал имеет эфирные связи и демонстрирует более высокую химическую и окислительную стойкость, чем обычно получаемые путем отверждения аминами или ангидридами. Поскольку многие новолаки являются твердыми веществами, этот класс отвердителей часто используется для порошковых покрытий .

Также известные как меркаптаны, тиолы содержат серу, которая очень легко реагирует с эпоксидной группой, даже при температуре окружающей среды или ниже температуры окружающей среды. Хотя полученная сеть обычно не демонстрирует высокую температурную или химическую стойкость, высокая реакционная способность тиоловой группы делает ее полезной для применений, где невозможно нагретое отверждение или требуется очень быстрое отверждение, например, для бытовых клеев DIY и химических анкеров для скальных болтов . Тиолы имеют характерный запах, который можно обнаружить во многих двухкомпонентных бытовых клеях.

Области применения материалов на основе эпоксидной смолы обширны и считаются весьма универсальными. [33] Области применения включают покрытия, клеи [34] [35] и композитные материалы , такие как те, которые используют армирование углеродным волокном и стекловолокном (хотя полиэфирные , винилэфирные и другие термореактивные смолы также используются для армированного стекловолокном пластика). Химия эпоксидных смол и ряд коммерчески доступных вариаций позволяют производить полимеры отверждения с очень широким диапазоном свойств. Они широко используются с бетоном и цементными системами. [36] В целом, эпоксидные смолы известны своей превосходной адгезией, химической и термостойкостью, хорошими или отличными механическими свойствами и очень хорошими электроизоляционными свойствами. Многие свойства эпоксидных смол можно модифицировать (например, доступны эпоксидные смолы с серебряным наполнителем с хорошей электропроводностью , хотя эпоксидные смолы обычно являются электроизоляционными). Доступны вариации, обеспечивающие высокую теплоизоляцию или теплопроводность в сочетании с высоким электрическим сопротивлением для электронных приложений. [37]

Как и в случае с другими классами термореактивных полимерных материалов, смешивание различных сортов эпоксидной смолы, а также использование добавок, пластификаторов или наполнителей является обычным для достижения желаемых технологических или конечных свойств или для снижения стоимости. Использование смешивания, добавок и наполнителей часто называют формулированием .

Все количества смеси генерируют собственное тепло, поскольку реакция экзотермическая. Большие количества будут генерировать больше тепла и, таким образом, значительно увеличивать скорость реакции и, таким образом, сокращать рабочее время (срок годности). Поэтому хорошей практикой является смешивание меньших количеств, которые можно использовать быстро, чтобы избежать отходов и быть более безопасными. Существуют различные методы их закалки, поскольку они могут быть хрупкими. [38] Закалка резины является ключевой технологией, используемой для закалки. [39] [40]

Двухкомпонентные эпоксидные покрытия были разработаны для тяжелых условий эксплуатации на металлических подложках и потребляют меньше энергии, чем термоотверждаемые порошковые покрытия . Эти системы обеспечивают прочное защитное покрытие с превосходной твердостью. Однокомпонентные эпоксидные покрытия изготавливаются в виде эмульсии в воде и могут очищаться без растворителей.

Эпоксидные покрытия часто используются в промышленных и автомобильных приложениях, поскольку они более термостойкие, чем краски на основе латекса и алкидные краски. Эпоксидные краски имеют тенденцию к ухудшению, известному как «выцветание», из-за воздействия УФ-излучения. [41] Эпоксидные покрытия также использовались в приложениях с питьевой водой. [42] Эпоксидные покрытия находят широкое применение для защиты мягких и других сталей благодаря своим превосходным защитным свойствам. [43]

Изменение цвета, известное как пожелтение, является обычным явлением для эпоксидных материалов и часто вызывает беспокойство в области искусства и консервации. Эпоксидные смолы желтеют со временем, даже если не подвергаются воздействию УФ-излучения. Значительные успехи в понимании пожелтения эпоксидных смол были достигнуты Дауном сначала в 1984 году (естественное темное старение) [44] , а затем в 1986 году (старение под действием высокоинтенсивного света). [45] Даун исследовал различные клеи на основе эпоксидной смолы, отверждаемые при комнатной температуре, подходящие для использования при консервации стекла, проверяя их склонность к пожелтению. Фундаментальное молекулярное понимание пожелтения эпоксидных смол было достигнуто, когда Крауклис и Эхтермейер обнаружили механистическое происхождение пожелтения в широко используемой аминоэпоксидной смоле, опубликованное в 2018 году. [46] Они обнаружили, что молекулярной причиной пожелтения эпоксидных смол была термоокислительная эволюция карбонильных групп в полимерной углерод-углеродной основной цепи посредством нуклеофильной радикальной атаки.

Полиэфирные эпоксидные смолы используются в качестве порошковых покрытий для стиральных машин, сушилок и других «белых товаров». Эпоксидные порошковые покрытия Fusion Bonded Epoxy Powder Coatings (FBE) широко используются для защиты от коррозии стальных труб и фитингов, используемых в нефтегазовой промышленности, трубопроводов питьевой воды (стальных) и арматуры для армирования бетона . Эпоксидные покрытия также широко используются в качестве грунтовок для улучшения адгезии автомобильных и морских красок, особенно на металлических поверхностях, где важна коррозионная (ржавчина) стойкость. Металлические банки и контейнеры часто покрывают эпоксидной смолой для предотвращения ржавления, особенно для продуктов, таких как томаты, которые являются кислыми . Эпоксидные смолы также используются для декоративных напольных покрытий, таких как терраццо , чипсовые полы и цветные напольные покрытия.

Эпоксидные смолы модифицировались различными способами, включая реакцию с жирными кислотами, полученными из масел, для получения эпоксидных эфиров, которые отверждались так же, как и алкиды. Типичными из них были L8 (80% льняного семени) и D4 (40% дегидратированного касторового масла). Они часто реагировали со стиролом для получения стиролированных эпоксидных эфиров, используемых в качестве грунтовок. Отверждение с фенолами для изготовления футеровки барабанов, отверждение эфиров с аминными смолами и предварительное отверждение эпоксидных смол с аминосмолами для изготовления стойких верхних покрытий. Органические цепи могут использоваться для гидрофобной модификации эпоксидных смол и изменения их свойств. Было изучено влияние длины цепи модификаторов. [47]

Эпоксидные клеи являются основной частью класса клеев, называемых «структурными клеями» или «инженерными клеями» (включающими полиуретан , акрил , цианоакрилат и другие химические вещества). Эти высокоэффективные клеи используются в строительстве самолетов, автомобилей, велосипедов, лодок, гольф-клубов, лыж, сноубордов и других приложений, где требуются высокопрочные связи. Эпоксидные клеи могут быть разработаны для практически любого применения. Их можно использовать в качестве клеев для дерева, металла, стекла, камня и некоторых пластиков. Их можно сделать гибкими или жесткими, прозрачными или непрозрачными /цветными, быстросхватывающимися или медленносхватывающимися. Эпоксидные клеи обладают лучшей термо- и химической стойкостью, чем другие распространенные клеи. В целом, эпоксидные клеи, отвержденные при нагревании, будут более термо- и химически стойкими, чем те, которые отверждаются при комнатной температуре. Прочность эпоксидных клеев ухудшается при температурах выше 350 °F (177 °C). [48]

Некоторые эпоксидные смолы отверждаются под воздействием ультрафиолетового света. Такие эпоксидные смолы обычно используются в оптике , волоконной оптике и оптоэлектронике .

Эпоксидные системы используются в промышленных инструментах для производства форм , мастер-моделей, ламинатов , отливок , приспособлений и других вспомогательных средств промышленного производства. Эта «пластиковая оснастка» заменяет металл, дерево и другие традиционные материалы и, как правило, повышает эффективность и либо снижает общую стоимость, либо сокращает время выполнения многих промышленных процессов. Эпоксидные смолы также используются в производстве армированных волокном или композитных деталей. Они дороже полиэфирных смол и винилэфирных смол , но обычно производят более прочные и термостойкие термореактивные полимерные матричные композитные детали. Машинная подушка для преодоления вибраций — это использование в виде эпоксидного гранита .

Эпоксидные смолы используются в качестве связующей матрицы вместе со стекловолокнистыми или углеродными тканями для производства композитов с очень высокими характеристиками прочности к весу, что позволяет производить более длинные и эффективные лопасти ротора. [49] Кроме того, для морских и наземных ветроэнергетических установок эпоксидные смолы используются в качестве защитных покрытий на стальных башнях, опорных стойках и бетонных фундаментах. Алифатические полиуретановые верхние покрытия наносятся сверху для обеспечения полной защиты от ультрафиолета, продления срока службы и снижения затрат на техническое обслуживание. Электрогенераторы, соединенные через трансмиссию с лопастями ротора, преобразуют механическую энергию ветра в полезную электрическую энергию и полагаются на электроизоляцию эпоксидных смол и высокие тепловые свойства сопротивления. То же самое относится к трансформаторам, втулкам, распоркам и композитным кабелям, соединяющим ветряные мельницы с сетью. В Европе компоненты ветроэнергетики составляют самый большой сегмент применения эпоксидных смол, около 27% рынка. [50]

Составы эпоксидной смолы важны в электронной промышленности и используются в двигателях, генераторах, трансформаторах, распределительных устройствах, втулках, изоляторах, печатных платах (PWB) и полупроводниковых герметиках. Эпоксидные смолы являются отличными электроизоляторами и защищают электрические компоненты от короткого замыкания, пыли и влаги. В электронной промышленности эпоксидные смолы являются основной смолой, используемой при формовании интегральных схем , транзисторов и гибридных схем , а также при изготовлении печатных плат . Самый большой объемный тип печатной платы — « плата FR-4 » — представляет собой сэндвич из слоев стеклоткани, соединенных в композит эпоксидной смолой. Эпоксидные смолы используются для приклеивания медной фольги к подложкам печатных плат и являются компонентом паяльной маски на многих печатных платах.

Гибкие эпоксидные смолы используются для заливки трансформаторов и индукторов. При использовании вакуумной пропитки на неотвержденной эпоксидной смоле устраняются воздушные пустоты между обмотками, обмотками и сердечником, а также обмотками и изолятором. Отвердевшая эпоксидная смола является электрическим изолятором и гораздо лучшим проводником тепла, чем воздух. Горячие точки трансформатора и индуктора значительно уменьшаются, что обеспечивает компоненту стабильный и более длительный срок службы, чем неотвержденный продукт.

Эпоксидные смолы наносятся с использованием технологии дозирования смолы .

Эпоксидные смолы можно использовать для закупорки отдельных слоев в резервуаре, которые производят избыточный рассол. Этот метод называется «обработка по изоляции воды». [27]

Эпоксидные смолы продаются в хозяйственных магазинах, как правило, в виде упаковки, содержащей отдельную смолу и отвердитель, которые необходимо смешивать непосредственно перед использованием. Они также продаются в лодочных магазинах как ремонтные смолы для морского применения. Эпоксидные смолы обычно не используются во внешнем слое лодки, поскольку они портятся под воздействием ультрафиолетового света. Их часто используют во время ремонта и сборки лодки, а затем покрывают обычной или двухкомпонентной полиуретановой краской или морскими лаками, которые обеспечивают защиту от ультрафиолетового излучения.

Существуют две основные области использования в судостроении. Благодаря лучшим механическим свойствам по сравнению с более распространенными полиэфирными смолами , эпоксидные смолы используются для коммерческого производства компонентов, где требуется высокое соотношение прочности и веса. Вторая область заключается в том, что их прочность, способность заполнять зазоры и отличная адгезия ко многим материалам, включая древесину, создали бум в любительских строительных проектах, включая самолеты и лодки.

Обычный гелькоут, разработанный для использования с полиэфирными смолами и винилэфирными смолами, не прилипает к эпоксидным поверхностям, хотя эпоксидная смола прилипает очень хорошо, если нанесена на поверхности из полиэфирной смолы. «Flocoat», который обычно используется для покрытия внутренней части яхт из полиэфирного стекловолокна, также совместим с эпоксидными смолами.

Эпоксидные материалы имеют тенденцию затвердевать несколько более постепенно, в то время как полиэфирные материалы имеют тенденцию затвердевать быстро, особенно если используется много катализатора. [51] Химические реакции в обоих случаях экзотермические.

Хотя обычно связывают полиэфирные смолы и эпоксидные смолы, их свойства достаточно различны, чтобы их можно было правильно рассматривать как отдельные материалы. Полиэфирные смолы обычно имеют низкую прочность, если не используются с армирующим материалом, таким как стекловолокно, относительно хрупкие, если не армированы, и имеют низкую адгезию. Эпоксидные смолы, напротив, по своей природе прочны, несколько гибки и обладают превосходной адгезией. Однако полиэфирные смолы намного дешевле.

Эпоксидные смолы обычно требуют точного смешивания двух компонентов, которые образуют третий химикат для получения указанных свойств. В зависимости от требуемых свойств соотношение может быть от 1:1 до более 10:1, но обычно они должны быть смешаны точно. Конечный продукт представляет собой точный термореактивный пластик. Пока они не смешаны, два элемента относительно инертны, хотя «отвердители», как правило, более химически активны и должны быть защищены от атмосферы и влаги. Скорость реакции можно изменять, используя различные отвердители, которые могут изменить природу конечного продукта, или контролируя температуру.

Напротив, полиэфирные смолы обычно поставляются в «промотированной» форме, так что процесс перехода ранее смешанных смол из жидкого состояния в твердое уже идет, хотя и очень медленно. Единственная переменная, доступная пользователю, — это изменение скорости этого процесса с помощью катализатора, часто метилэтилкетонпероксида ( MEKP ), который очень токсичен. Присутствие катализатора в конечном продукте фактически ухудшает желаемые свойства, поэтому небольшие количества катализатора предпочтительны, пока отверждение происходит с приемлемой скоростью. Скорость отверждения полиэфиров, таким образом, можно контролировать количеством и типом катализатора, а также температурой.

В качестве клеев эпоксидные смолы связываются тремя способами: a) механически, поскольку склеиваемые поверхности шероховатые; b) за счет близости, поскольку отвержденные смолы физически находятся так близко к склеиваемым поверхностям, что их трудно разделить; c) ионно, поскольку эпоксидные смолы образуют ионные связи на атомном уровне с склеиваемыми поверхностями. Последнее является, по сути, самым прочным из трех. [52] Напротив, полиэфирные смолы могут связываться только с использованием первых двух из них, что значительно снижает их полезность в качестве клеев и при ремонте на море.

Эпоксидные смолы исследовались и использовались в строительстве в течение нескольких десятилетий. [53] Хотя они увеличивают стоимость растворов и бетона при использовании в качестве добавки, они улучшают свойства. Продолжаются исследования по изучению использования эпоксидных смол и других переработанных пластиков в растворах для улучшения свойств и переработки отходов. Уплотнение пластиковых материалов, таких как ПЭТ и пластиковые пакеты, и их последующее использование для частичной замены заполнителя и деполимеризация ПЭТ для использования в качестве полимерного связующего в дополнение к эпоксидной смоле для улучшения бетона, активно изучаются. [54]

В аэрокосмической промышленности эпоксидная смола используется в качестве структурного матричного материала, который затем армируется волокном. Типичные армирующие волокна включают стекло , углерод , кевлар и бор . Эпоксидные смолы также используются в качестве структурного клея . Такие материалы, как дерево и другие, которые являются «низкотехнологичными», склеиваются эпоксидной смолой. Эпоксидные смолы, как правило, превосходят большинство других типов смол с точки зрения механических свойств и устойчивости к деградации окружающей среды. [55]

Водорастворимые эпоксидные смолы, такие как Durcupan [56] [57], обычно используются для заливки образцов электронного микроскопа в пластик, чтобы их можно было секционировать (нарезать тонкими ломтиками) с помощью микротома , а затем визуализировать. [58]

Эпоксидная смола, смешанная с пигментом , может использоваться в качестве среды для рисования , путем заливки слоев друг на друга для формирования полной картины. [59] Она также используется в ювелирных изделиях, в качестве куполообразной смолы для украшений и этикеток, а также в приложениях типа декупаж для произведений искусства, столешниц и столов. [60] Ее бесшовная и глянцевая отделка, а также ее способность принимать различные формы, делают эпоксидную смолу предпочтительным выбором для создания минималистских и выразительных предметов в современном дизайне мебели [61] и в различных других стилях дизайна, включая индустриальный, деревенский и даже эклектичный. Она использовалась и изучалась для сохранения искусства и исторических сооружений. [62] [63] [64]

Мировой рынок эпоксидных смол оценивался примерно в 8 миллиардов долларов в 2016 году. На рынке эпоксидных смол доминирует Азиатско-Тихоокеанский регион, на долю которого приходится 55,2% от общей доли рынка. Китай является основным производителем и потребителем в мире, потребляя почти 35% мирового производства смол. Мировой рынок состоит из примерно 50–100 производителей базовых или товарных эпоксидных смол и отвердителей. В Европе в 2017 году было произведено около 323 000 тонн эпоксидной смолы, что принесло около 1 055 миллионов евро продаж. Германия [50] является крупнейшим рынком эпоксидных смол в Европе, за ней следуют Италия, Франция, Великобритания, Испания, Нидерланды и Австрия.

Эти производители эпоксидных смол , упомянутые выше, обычно не продают эпоксидные смолы в форме, пригодной для использования небольшими конечными пользователями, поэтому есть другая группа компаний, которая закупает эпоксидное сырье у крупных производителей, а затем компаундирует (смешивает, модифицирует или иным образом настраивает) эпоксидные системы из этого сырья . Эти компании известны как «разработчики рецептур». Большинство продаваемых эпоксидных систем производятся этими разработчиками рецептур, и они составляют более 60% долларовой стоимости рынка эпоксидных смол. Существуют сотни способов, которыми эти разработчики рецептур могут модифицировать эпоксидные смолы — добавляя минеральные наполнители ( тальк , кремнезем , оксид алюминия и т. д.), добавляя пластификаторы, понизители вязкости , красители , загустители, ускорители, усилители адгезии и т. д. Эти модификации вносятся для снижения затрат, улучшения производительности и повышения удобства обработки. В результате типичный разработчик рецептур продает десятки или даже тысячи рецептур, каждая из которых адаптирована к требованиям конкретного применения или рынка.

Сегодня сырье для производства эпоксидной смолы в основном получают из нефти , хотя некоторые источники растительного происхождения теперь становятся коммерчески доступными (например, глицерин растительного происхождения, используемый для производства эпихлоргидрина ).

Поскольку существует общая тенденция к возобновляемым и «зеленым» источникам и более широкому использованию материалов на биологической основе, исследования также продолжаются в области эпоксидной смолы. [65] [66] [67] [68] Эпоксидные краски на водной основе существуют с 1970-х годов, и исследования продолжаются. [69] Также существует движение за использование отходов, а также переработанного сырья, где это возможно. Отходы гранитной стружки производятся в горнодобывающей промышленности. Проводятся исследования инновационных решений, таких как использование отходов гранитной крошки в эпоксидных смолах и разработка связующих для покрытий на их основе. [70] Продолжаются и другие работы по производству эпоксидной смолы и покрытий на основе эпоксидной смолы из переработанного сырья, включая бутылки из ПЭТ . [71] Мономеры для эпоксидных смол могут быть получены из нескольких различных источников биомассы. [72]

Жидкие эпоксидные смолы в неотвержденном состоянии в основном классифицируются как раздражающие для глаз и кожи, а также токсичные для водных организмов. [8] Твердые эпоксидные смолы, как правило, безопаснее жидких эпоксидных смол, и многие из них классифицируются как неопасные материалы. Одним из конкретных рисков, связанных с эпоксидными смолами, является сенсибилизация. Было показано, что риск более выражен в эпоксидных смолах, содержащих низкомолекулярные эпоксидные разбавители. [73] Воздействие эпоксидных смол может со временем вызвать аллергическую реакцию . Сенсибилизация обычно происходит из-за многократного воздействия (например, из-за плохой рабочей гигиены или отсутствия защитного оборудования) в течение длительного периода времени. Аллергическая реакция иногда возникает в момент, который отсрочен на несколько дней с момента воздействия. Аллергическая реакция часто проявляется в форме дерматита , особенно в областях, где воздействие было самым высоким (обычно руки и предплечья). Использование эпоксидной смолы является основным источником профессиональной астмы среди пользователей пластмасс. [74] Безопасная утилизация также требует рассмотрения, но обычно подразумевает преднамеренное отверждение для получения твердых, а не жидких отходов. [75]