Заклепка — это постоянное механическое крепление . Перед установкой заклепка состоит из гладкого цилиндрического стержня с головкой на одном конце. Конец, противоположный головке, называется хвостом . При установке деформированный конец называется головкой магазина или хвостом бака.

Поскольку на каждом конце установленной заклепки фактически имеется головка, она может выдерживать нагрузки растяжения . Однако она гораздо более способна выдерживать сдвигающие нагрузки (нагрузки, перпендикулярные оси вала).

Крепежные элементы, используемые в традиционном деревянном судостроении , такие как медные гвозди и болты-заклепки , работают по тому же принципу, что и заклепки, но использовались задолго до появления термина « заклепка» и, если их помнят, их обычно относят к гвоздям и болтам соответственно.

_(14783765532).jpg/440px-thumbnail.jpg)

Отверстия для заклепок были найдены в египетских наконечниках копий , датируемых культурой Накада между 4400 и 3000 годами до н. э. Археологи также обнаружили много мечей и кинжалов бронзового века с отверстиями для заклепок там, где должны были быть рукояти. Сами заклепки были по сути короткими стержнями металла, которые металлисты вбивали в предварительно просверленное отверстие с одной стороны и деформировали с другой, чтобы удерживать их на месте.

Существует несколько типов заклепок, разработанных с учетом различных требований к стоимости, доступности и прочности:

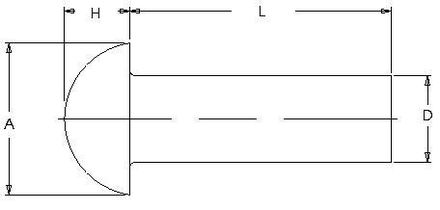

Цельные заклепки являются одним из старейших и самых надежных типов крепежа, который был обнаружен в археологических находках, датируемых бронзовым веком . Цельные заклепки состоят просто из стержня и головки, которые деформируются молотком или заклепочным пистолетом . Инструмент для сжатия или обжима заклепок также может деформировать этот тип заклепки. Этот инструмент в основном используется для заклепок, расположенных близко к краю закрепляемого материала, поскольку инструмент ограничен глубиной его рамы. Инструмент для сжатия заклепок не требует двух человек и, как правило, является самым надежным способом установки цельных заклепок.

Твердые заклепки используются в приложениях, где важны надежность и безопасность. Типичное применение сплошных заклепок можно найти в конструктивных элементах самолетов . Сотни тысяч сплошных заклепок используются для сборки каркаса современного самолета. Такие заклепки поставляются с закругленными (универсальными) или потайными головками на 100° . Типичными материалами для авиационных заклепок являются алюминиевые сплавы (2017, 2024, 2117, 7050, 5056, 55000, V-65), титан и сплавы на основе никеля (например, монель ). Некоторые заклепки из алюминиевого сплава слишком тверды для выдавливания и должны быть смягчены обработкой на твердый раствор ( дисперсионное твердение ) перед выдавливанием. Заклепки из алюминиевого сплава «Ice box» затвердевают со временем, и их также необходимо отжигать, а затем хранить при температурах ниже точки замерзания (отсюда и название «ice box»), чтобы замедлить процесс старения. Стальные заклепки можно найти в статических конструкциях, таких как мосты , краны и каркасы зданий .

Установка этих креплений требует доступа к обеим сторонам конструкции. Твердые заклепки приводятся в действие с помощью гидравлического , пневматического или электромагнитного обжимного инструмента или даже ручного молотка . Приложения, где доступна только одна сторона, требуют «слепых» заклепок.

Некоторые мастера также используют цельные заклепки при изготовлении современных копий средневековых доспехов , ювелирных изделий и изделий из металла .

До недавнего времени соединения конструкционной стали выполнялись либо сваркой, либо заклепками. Высокопрочные болты в значительной степени заменили заклепки из конструкционной стали. Действительно, последние спецификации стальных конструкций, опубликованные AISC (14-е издание), больше не охватывают их установку. Причина изменения в первую очередь связана с расходами на квалифицированных рабочих, необходимых для установки заклепок из высокопрочной конструкционной стали. В то время как два относительно неквалифицированных рабочих могут установить и затянуть высокопрочные болты, для установки заклепок (утеплитель, ловитель, держатель, вышибатель) обычно требуется четыре квалифицированных рабочих.

В центральном месте, рядом с заклепываемыми участками, устанавливалась печь . Заклепки помещались в печь и нагревались примерно до 900 °C или «вишнево-красного». Нагреватель заклепок или повар использовал щипцы , чтобы снять отдельные заклепки и выбросить их в ловец, расположенный рядом с соединениями, которые нужно было заклепать. Ловец (обычно) ловил заклепку в кожаное или деревянное ведро с выстланным золой дном. Ловец вставлял заклепку в отверстие, которое нужно было заклепать, затем быстро поворачивался, чтобы поймать следующую заклепку. Держатель вверх или наверх удерживал тяжелый брус или тележку или другой (больший) пневматический домкрат против круглой «головки цеха» заклепки, в то время как заклепочник (иногда два заклепочника) прикладывал молоток или пневматический заклепочный молоток с «набором заклепок» к хвостовой части заклепки, заставляя ее грибовидно прилегать к соединению, формируя «головку поля» в ее окончательной куполообразной форме. В качестве альтернативы, заклепка забивается более или менее заподлицо с конструкцией в утопленном отверстии. При охлаждении заклепка сжималась в осевом направлении, оказывая зажимное усилие на соединение. [1] До использования пневматических молотков, например, при строительстве RMS Titanic , человек, который забивал заклепку, был известен как «бейсер». [1]

Последние широко используемые заклепки из высокопрочной конструкционной стали получили обозначение ASTM A502 Grade 1. [2]

Такие заклепочные конструкции могут оказаться недостаточными для сопротивления сейсмической нагрузке от землетрясений , если конструкция не была спроектирована для таких сил, что является распространенной проблемой старых стальных мостов. Это связано с тем, что горячая заклепка не может быть должным образом подвергнута термической обработке для придания прочности и твердости. При сейсмической модернизации таких конструкций общепринятой практикой является удаление критических заклепок с помощью кислородной горелки , точное рассверливание отверстия, а затем вставка обработанного и термически обработанного болта.

Полутрубчатые заклепки (также известные как трубчатые заклепки) похожи на сплошные заклепки, за исключением того, что у них есть частичное отверстие (напротив головки) на кончике. Цель этого отверстия — уменьшить количество силы, необходимой для применения, путем выкатывания трубчатой части наружу. Усилие, необходимое для применения полутрубчатой заклепки, составляет около 1/4 от количества, необходимого для применения сплошной заклепки. Трубчатые заклепки иногда предпочитают для точек поворота (соединения, где желательно движение), поскольку разбухание заклепки происходит только в хвосте. Тип оборудования, используемого для применения полутрубчатых заклепок, варьируется от инструментов для прототипирования до полностью автоматизированных систем. Типичные инструменты для установки (от самой низкой до самой высокой цены) — это ручной набор, ручной выжимной пресс, пневматический выжимной пресс, ударный пресс, ударный заклепочник и, наконец, робототехника с управлением ПЛК. Наиболее распространенной машиной является ударный заклепочник, а наиболее распространенным применением полутрубчатых заклепок является освещение, тормоза, лестницы, переплеты, воздуховоды HVAC, механические изделия и электроника. Они предлагаются диаметром от 1/16 дюйма (1,6 мм) до 3/8 дюйма (9,5 мм) (другие размеры считаются очень специальными) и могут быть длиной до 8 дюймов (203 мм). Доступно большое разнообразие материалов и покрытий, наиболее распространенными базовыми металлами являются сталь, латунь, медь, нержавеющая сталь, алюминий, а наиболее распространенными покрытиями являются цинк, никель, латунь, олово. Трубчатые заклепки обычно покрываются воском для облегчения правильной сборки. Установленная трубчатая заклепка имеет головку с одной стороны, с завернутым и открытым неглубоким глухим отверстием с другой.

Слепые заклепки, обычно называемые «выдвижными» заклепками (POP — торговая марка оригинального производителя, в настоящее время принадлежащая Stanley Engineered Fastening, подразделению Stanley Black & Decker ), являются трубчатыми и поставляются с гвоздевидным стержнем, проходящим через центр, который имеет «шейку» или ослабленную область около головки. Заклепочный узел вставляется в отверстие, просверленное через соединяемые детали, и специально разработанный инструмент используется для протягивания стержня через заклепку. Сила сжатия между головкой стержня и инструментом расширяет диаметр трубки по всей ее длине, фиксируя скрепляемые листы, если отверстие было правильного размера. Головка стержня также расширяет слепой конец заклепки до диаметра, превышающего диаметр просверленного отверстия, сжимая скрепленные листы между головкой заклепки и головкой стержня. При заданном натяжении стержень ломается в месте сужения. В случае открытых трубчатых заклепок головка оправки может оставаться или не оставаться в расширенной части заклепки и может ослабнуть в более позднее время. Более дорогие закрытые трубчатые заклепки формируются вокруг оправки, поэтому головка оправки всегда остается внутри глухого конца после установки. Заклепки «Pop» могут быть полностью установлены с доступом только к одной стороне детали или конструкции. [3]

До изобретения глухих заклепок установка заклепки обычно требовала доступа к обеим сторонам сборки: заклепочный молоток с одной стороны и подпорный брус с другой. В 1916 году резервист и инженер Королевского флота Гамильтон Нил Уайли подал патент на «улучшенное средство закрытия трубчатых заклепок» (выдан в мае 1917 года). [4] В 1922 году Уайли присоединился к британскому производителю самолетов Armstrong-Whitworth Ltd для консультирования по методам металлоконструкций; здесь он продолжил разрабатывать свою конструкцию заклепки с еще одним патентом 1927 года [5] , который включал протягиваемый сердечник и позволял использовать заклепку вслепую . К 1928 году компания George Tucker Eyelet Company из Бирмингема, Англия, [6] произвела «чашечную» заклепку на основе этой конструкции. Для этого требовалась отдельная оправка GKN и корпус заклепки, которые нужно было собрать вручную перед использованием для строительства самолета Siskin III . Совместно с Armstrong-Whitworth компания Geo. Tucker Co. дополнительно модифицировала конструкцию заклепки, чтобы создать цельный блок, включающий оправку и заклепку. [7] Этот продукт был позже разработан из алюминия и зарегистрирован как заклепка «POP». Компания United Shoe Machinery Co. изготовила эту конструкцию в США, поскольку такие изобретатели, как Карл Черри и Лу Хак, экспериментировали с другими методами расширения сплошных заклепок.

Они доступны с плоской головкой, потайной головкой и модифицированной плоской головкой со стандартными диаметрами 1/8, 5/32 и 3/16 дюйма. Заклепки с вытяжкой изготавливаются из мягкого алюминиевого сплава, стали (включая нержавеющую сталь), меди и монеля .

Есть такжеКонструкционные заклепки , предназначенные для восприятия сдвигающих и растягивающих нагрузок.[8]

Корпус заклепки обычно изготавливается одним из трех методов:

Существует широкий спектр специальных заклепок, которые подходят для высокопрочных или пластиковых применений. Типичные типы включают:

Внутренне и внешне запертые структурные заклепки могут использоваться в самолетостроении, поскольку, в отличие от других типов заклепок, запертые сердечники не могут выпасть и являются водонепроницаемыми. Поскольку сердечник заперт на месте, они имеют такую же или большую несущую способность на сдвиг, как и сплошные заклепки, и могут использоваться для замены сплошных заклепок на всех, кроме наиболее критически напряженных конструкций самолетов.

Типичный процесс сборки требует, чтобы оператор вручную установил заклепку в носовой части инструмента, а затем привел инструмент в действие. Однако в последние годы автоматизированные системы клепки стали популярными в попытке сократить расходы на сборку и повторяющиеся нарушения. Стоимость таких инструментов колеблется от 1500 долларов США за пневматические системы с автоматической подачей до 50 000 долларов США за полностью роботизированные системы.

Хотя структурные глухие заклепки с использованием закрытого дорна являются обычным явлением, существуют также авиационные приложения, использующие «неструктурные» глухие заклепки, где уменьшенная, но все еще предсказуемая прочность заклепки без дорна используется в качестве расчетной прочности. Метод, популяризированный Крисом Хайнцем из Zenith Aircraft, использует обычную плоскую (потайную) заклепку, которая втягивается в специально обработанный носик, который формирует ее в заклепку с круглой головкой, принимая на себя большую часть вариации, присущей размеру отверстия, встречающегося в любительском самолетостроении. Самолеты, спроектированные с этими заклепками, используют показатели прочности заклепок, измеренные при удаленном дорне. [9]

Заклепки Oscar похожи на глухие заклепки по внешнему виду и установке, но имеют расколы (обычно три) вдоль полого стержня. Эти расколы заставляют стержень складываться и расширяться (похоже на крылья на гайке болта-рычага) по мере того, как оправка втягивается в заклепку. Этот раструб (или фланец) обеспечивает широкую опорную поверхность, что снижает вероятность выдергивания заклепки. Такая конструкция идеально подходит для приложений с высокой вибрацией, где задняя поверхность недоступна.

Разновидностью заклепки Oscar является заклепка Olympic, в которой используется алюминиевый сердечник, втягиваемый в головку заклепки. После установки головка и сердечник срезаются заподлицо, в результате чего получается внешний вид, очень похожий на заклепку с головкой-мангалом. Они используются при ремонте прицепов Airstream для воссоздания внешнего вида оригинальных заклепок.

Заклепка с выступом — это разновидность глухой заклепки, которая имеет короткий стержень , выступающий из головки, который вбивается молотком, чтобы развальцевать конец, вставленный в отверстие. Обычно это используется для заклепывания деревянных панелей на место, поскольку отверстие не нужно сверлить насквозь, что обеспечивает эстетически приятный внешний вид. Их также можно использовать с пластиком, металлом и другими материалами, и для них не требуется специального установочного инструмента, кроме молотка и, возможно, подкладного блока (стали или другого плотного материала), помещенного позади места расположения заклепки во время забивания ее на место. Заклепки с выступом имеют меньшую силу зажима, чем большинство других заклепок. Заклепки с выступом, возможно, другое название заклепок с выступом, обычно используются для крепления табличек в глухих отверстиях. Обычно они имеют спиральную резьбу, которая захватывает сторону отверстия. [10]

Заклепка с потайной головкой используется в основном на внешних металлических поверхностях, где важен хороший внешний вид и устранение ненужного аэродинамического сопротивления . Заклепка с потайной головкой использует преимущество потайного или ямочного отверстия; их также обычно называют потайными заклепками. Потайные или потайные заклепки широко используются на внешней стороне самолета по аэродинамическим причинам, таким как уменьшение сопротивления и турбулентности. Для улучшения воздушного потока может быть выполнена дополнительная послеустановочная обработка.

Клепка потайным заклепками была изобретена в Америке в 1930-х годах Владимиром Павлецкой и его командой в компании Douglas Aircraft . [11] [12] Эта технология была использована Говардом Хьюзом при проектировании и производстве его самолета H-1, Hughes H-1 Racer .

Они напоминают расширяющийся болт, за исключением того, что стержень защелкивается под поверхностью, когда натяжение достаточно. Глухой конец может быть либо утопленным («заподлицо»), либо куполообразным.

Одной из ранних форм глухой заклепки, которая первой широко использовалась для строительства и ремонта самолетов, была заклепка Cherry Friction-Lock. Первоначально заклепки Cherry Friction Lock были доступны в двух вариантах: протягиваемые с полым стержнем и самозащелкивающиеся. Протягиваемый тип больше не распространен; однако самозащелкивающаяся заклепка Cherry Friction-Lock по-прежнему используется для ремонта легких самолетов.

Заклепки Cherry Friction-Lock доступны в двух вариантах головки: универсальная и 100-градусная потайная. Кроме того, они обычно поставляются в трех стандартных диаметрах: 1/8, 5/32 и 3/16 дюйма.

Фрикционная заклепка не может заменить заклепку со сплошным стержнем, размер в размер. Когда фрикционная заклепка используется для замены заклепки со сплошным стержнем, она должна быть как минимум на один размер больше в диаметре, поскольку заклепка с фрикционным замком значительно теряет прочность, если ее центральный стержень выпадает из-за вибраций или повреждений.

Самопроникающая заклепка (SPR) — это процесс соединения двух или более материалов с помощью специальной заклепки. [13] В отличие от сплошных, глухих и полутрубчатых заклепок, самопроникающие заклепки не требуют сверления или пробивки отверстия. [14]

SPR изготавливаются методом холодной ковки в полутрубчатую форму и содержат частичное отверстие на противоположном конце головки. Концевая геометрия заклепки имеет скошенный выступ, который помогает заклепке прокалывать соединяемые материалы. Гидравлический или электрический сервоустановщик заклепок вбивает заклепку в материал, а высадочный штамп обеспечивает полость для вытеснения смещенного нижнего листового материала. Процесс SPR описан здесь Процесс SPR.

Самопроникающая заклепка полностью прокалывает верхний листовой материал(ы), но только частично прокалывает нижний лист. Поскольку хвостовая часть заклепки не прорывает нижний лист, она обеспечивает водо- или газонепроницаемое соединение. Под воздействием высадочной плашки хвостовая часть заклепки расширяется и защелкивается в нижнем листе, образуя кнопку с низким профилем.

Заклепки должны быть тверже, чем соединяемые материалы. [15] они подвергаются термической обработке до различных уровней твердости в зависимости от пластичности и твердости материала. Заклепки бывают разных диаметров и длин в зависимости от соединяемых материалов; головки бывают либо потайными, либо с плоской головкой.

В зависимости от конфигурации заклепочного станка, т. е. гидравлического, сервопривода, хода, зазора между носиком и плашкой, системы подачи и т. д., время цикла может составлять всего одну секунду. Заклепки обычно подаются на носик заклепочного станка с ленты и поставляются в виде кассеты или катушки для непрерывного производства.

Клепальные системы могут быть ручными или автоматизированными в зависимости от требований применения; все системы очень гибкие с точки зрения конструкции изделия и простоты интеграции в производственный процесс.

SPR объединяет ряд разнородных материалов, таких как сталь, алюминий, пластик, композиты и предварительно покрытые или окрашенные материалы. [16] [17] Преимущества включают низкое энергопотребление, отсутствие тепла, паров, искр или отходов и высокую повторяемость качества.

Компрессионные заклепки обычно используются в функциональных или декоративных целях на одежде, аксессуарах и других предметах. Они имеют мужскую и женскую половины, которые прижимаются друг к другу через отверстие в материале. Заклепки с двумя колпачками имеют эстетичные колпачки с обеих сторон. Заклепки с одним колпачком имеют колпачки только с одной стороны; другая сторона имеет низкий профиль с видимым отверстием. Заклепки для столовых приборов обычно используются для крепления ручек к лезвиям ножей и другим кухонным принадлежностям.

Заклепки выпускаются как в дюймовой, так и в метрической серии:

Основные официальные стандарты больше касаются технических параметров, таких как предел прочности на разрыв и отделка поверхности, чем физической длины и диаметра. Они следующие:

Диаметры заклепок обычно измеряются с шагом 1 ⁄ 32 дюйма [18], а их длина с шагом 1 ⁄ 16 дюйма, что выражается в виде «цифр с тире» в конце идентификационного номера заклепки. Обозначение «тире 3 тире 4» (XXXXXX-3-4) указывает на диаметр 3 ⁄ 32 дюйма и длину 4 ⁄ 16 дюйма (или 1 ⁄ 4 дюйма). Некоторые длины заклепок также доступны в половинных размерах и имеют цифру с тире, например –3,5 ( 7 ⁄ 32 дюйма), чтобы указать, что они половинного размера. Буквы и цифры в идентификационном номере заклепки, которые предшествуют ее цифрам с тире, указывают на спецификацию, в соответствии с которой была изготовлена заклепка, и стиль головки. На многих заклепках размер в 32-х может быть проштампован на головке заклепки. Другие признаки на головке заклепки, такие как небольшие выпуклые или вдавленные ямки или небольшие выпуклые полоски, указывают на сплав, из которого изготовлена заклепка.

Чтобы стать надлежащим креплением, заклепку следует поместить в отверстие, в идеале на 4–6 тысячных дюйма больше в диаметре. Это позволяет легко и полностью вставить заклепку, затем установка позволяет заклепке расшириться, плотно заполняя зазор и максимизируя прочность.

Диаметры и длины заклепок измеряются в миллиметрах . Удобно, что диаметр заклепки относится к сверлу, необходимому для того, чтобы сделать отверстие для заклепки, а не к фактическому диаметру заклепки, который немного меньше. Это облегчает использование простого калибра для сверления , чтобы проверить совместимость заклепки и сверла. Для общего использования распространены диаметры от 2 мм до 20 мм и длина от 5 мм до 50 мм. Тип конструкции, материал и любая отделка обычно указываются простым языком (часто на английском).

До того, как были разработаны методы сварки и болтовые соединения , металлические каркасные здания и конструкции, такие как Эйфелева башня , Шуховская башня и мост Сидней-Харбор-Бридж, как правило, скреплялись заклепками, как и автомобильные шасси . Клепка по-прежнему широко используется в приложениях, где решающее значение имеют малый вес и высокая прочность, например, в самолетах. Листовые металлические сплавы, используемые в обшивке самолетов, как правило, не свариваются, поскольку при высокоскоростном полете обшивка самолета будет растягиваться, может произойти деформация при выдавливании и изменение свойств материала . Клепка может уменьшить передачу вибрации между соединениями, тем самым снижая риск образования трещин. Прочность лучше и надежнее против таких повторяющихся изменений напряжения. Чтобы уменьшить сопротивление воздуха, в обшивке самолетов обычно используются потайные заклепки. [19]

Большое количество стран использовали заклепки при строительстве бронированных танков во время Второй мировой войны, включая M3 Lee (General Grant), произведенный в Соединенных Штатах. Однако многие страны вскоре поняли, что заклепки были большим недостатком в конструкции танка, поскольку если танк был поражен крупным снарядом, он смещал заклепки, и они летали по внутренней части танка и ранили или убивали экипаж, даже если снаряд не пробил броню. Некоторые страны, такие как Италия, Япония и Великобритания, использовали заклепки в некоторых или всех своих конструкциях танков на протяжении всей войны по разным причинам, таким как нехватка сварочного оборудования или невозможность эффективно сваривать очень толстые пластины брони.

Заклепки-вытяжки используются практически повсеместно при изготовлении фанерных дорожных ящиков .

Распространенное, но более экзотическое применение заклепок — укрепление джинсов и создание характерного звука шипящей тарелки .

Напряжение и сдвиг в заклепке анализируются как болтовое соединение. Однако неразумно объединять заклепки с болтами и винтами в одном соединении. Заклепки заполняют отверстие, в котором они установлены, чтобы обеспечить очень плотную посадку (часто называемую посадкой с натягом). Трудно или невозможно получить такую плотную посадку с другими крепежами. В результате заклепки в одном соединении с ослабленными крепежами несут большую часть нагрузки — они фактически жестче. Затем заклепка может выйти из строя, прежде чем она сможет перераспределить нагрузку на другие ослабленные крепежи, такие как болты и винты. Это часто приводит к катастрофическому отказу соединения, когда крепежи расстегиваются . В целом, соединение, состоящее из одинаковых крепежей, является наиболее эффективным, поскольку все крепежи достигают своей несущей способности одновременно.

Существует несколько методов установки сплошных заклепок.

Достаточно маленькие и достаточно мягкие заклепки часто выламываются . [20] В этом процессе установщик помещает заклепочный пистолет против заводской головки и удерживает выпрямляющую планку против хвоста или твердой рабочей поверхности. Выпрямляющая планка представляет собой сплошной кусок металла особой формы. Выпрямляющая планка обеспечивает ряд высокоимпульсных сил, которые осаживают и упрочняют хвост заклепки между работой и инерцией выпрямляющей планки. Заклепки, которые являются большими или твердыми, могут быть легче установлены путем сжатия вместо этого. В этом процессе инструмент, контактирующий с каждым концом заклепки, сжимается, деформируя заклепку.

Заклепки также можно высаживать вручную, используя молоток с шаровидным бойком . Головка помещается в специальное отверстие, сделанное для ее размещения, известное как заклепочный набор. Молоток прикладывается к хвостовой части заклепки, прокатывая край так, чтобы он был вровень с материалом.

Молоток также используется для «звона» установленной заклепки в качестве неразрушающего теста на герметичность и дефекты. Инспектор постукивает молотком по головке (обычно заводской головке) заклепки, одновременно слегка касаясь заклепки и базовой пластины другой рукой, и оценивает качество слышимого возвращаемого звука и ощущение звука, проходящего через металл к пальцам оператора. Заклепка, плотно установленная в своем отверстии, возвращает чистый и ясный звон, в то время как ослабленная заклепка производит узнаваемый другой звук.

Глухая заклепка имеет прочностные свойства, которые можно измерить с точки зрения прочности на сдвиг и растяжение. Иногда заклепки также проходят эксплуатационные испытания на другие критические характеристики, такие как сила выталкивания, разрывная нагрузка и стойкость к соляному туману. Стандартизированный разрушающий тест в соответствии со стандартами дюймовых креплений широко принят. [21] [22]

Испытание на сдвиг включает установку заклепки в две пластины с указанной твердостью и толщиной и измерение силы, необходимой для сдвига пластин. Испытание на растяжение в основном то же самое, за исключением того, что оно измеряет прочность на отрыв. Согласно стандарту IFI-135, все произведенные глухие заклепки должны соответствовать этому стандарту. Эти испытания определяют прочность заклепки, а не прочность сборки. Чтобы определить прочность сборки, пользователь должен обратиться к инженерному руководству или Справочнику по машинному оборудованию. [23]

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite book}}: CS1 maint: несколько имен: список авторов ( ссылка )