Нефтеперерабатывающий завод или нефтеперерабатывающий завод — это промышленный технологический завод , на котором нефть (сырая нефть) преобразуется и перерабатывается в такие продукты, как бензин (бензин), дизельное топливо , асфальтовая основа , мазуты , печное топливо , керосин , сжиженный нефтяной газ и нафта . [1] [2] [3] Нефтехимическое сырье, такое как этилен и пропилен, также может быть получено напрямую путем крекинга сырой нефти без необходимости использования очищенных продуктов сырой нефти, таких как нафта. [4] [5] Сырье сырой нефти обычно перерабатывается на нефтеперерабатывающем заводе . [1] Обычно на нефтеперерабатывающем заводе или рядом с ним имеется нефтебаза для хранения поступающего сырья сырой нефти, а также наливных жидких продуктов. В 2020 году общая мощность мировых нефтеперерабатывающих заводов по сырой нефти составляла около 101,2 миллиона баррелей в день. [6]

Нефтеперерабатывающие заводы, как правило, представляют собой крупные, разросшиеся промышленные комплексы с обширной системой трубопроводов, проходящих по всей территории, транспортирующих потоки жидкостей между крупными химическими перерабатывающими установками, такими как дистилляционные колонны. Во многих отношениях нефтеперерабатывающие заводы используют множество различных технологий и могут рассматриваться как типы химических заводов . С декабря 2008 года крупнейшим в мире нефтеперерабатывающим заводом является НПЗ Jamnagar , принадлежащий Reliance Industries , расположенный в Гуджарате , Индия, с перерабатывающей мощностью 1,24 миллиона баррелей (197 000 м 3 ) в день.

Нефтеперерабатывающие заводы являются неотъемлемой частью сектора переработки нефти и нефтепродуктов . [7]

Китайцы были среди первых цивилизаций, которые перерабатывали нефть. [8] Еще в первом веке китайцы перерабатывали сырую нефть для использования в качестве источника энергии. [9] [8] Между 512 и 518 годами, в конце династии Северная Вэй , китайский географ, писатель и политик Ли Даоюань представил процесс переработки нефти в различные смазочные материалы в своем знаменитом труде «Комментарий к классическому произведению о воде» . [10] [9] [8]

Сырая нефть часто перегонялась персидскими химиками , с четкими описаниями, данными в справочниках, таких как Мухаммада ибн Закарии Рази ( ок. 865–925 ). [11] Улицы Багдада были вымощены смолой , полученной из нефти, которая стала доступной из природных месторождений в регионе. В 9 веке нефтяные месторождения эксплуатировались в районе современного Баку , Азербайджан. Эти месторождения были описаны арабским географом Абу аль-Хасаном Али аль-Масуди в 10 веке и Марко Поло в 13 веке, который описал выход этих скважин как сотни грузовых кораблей. [12] Арабские и персидские химики также перегоняли сырую нефть, чтобы производить легковоспламеняющиеся продукты для военных целей. Через исламскую Испанию перегонка стала доступна в Западной Европе к 12 веку. [13]

В эпоху династии Северная Сун (960–1127) в городе Кайфэн была основана мастерская под названием «Мастерская свирепого масла» для производства очищенного масла для армии Сун в качестве оружия. Затем войска наполняли железные банки очищенным маслом и бросали их в сторону вражеских войск, вызывая пожар — фактически первую в мире « огненную бомбу ». Мастерская была одним из первых в мире заводов по переработке нефти, где тысячи людей работали над производством китайского оружия, работающего на нефти. [14]

До девятнадцатого века нефть была известна и использовалась различными способами в Вавилоне , Египте , Китае , Филиппинах , Риме и Азербайджане . Однако современная история нефтяной промышленности, как говорят, началась в 1846 году, когда Авраам Гесснер из Новой Шотландии , Канада, разработал процесс получения керосина из угля. Вскоре после этого, в 1854 году, Игнаций Лукасевич начал производить керосин из вручную вырытых нефтяных скважин недалеко от города Кросно , Польша .

Румыния была зарегистрирована как первая страна в мировой статистике добычи нефти, согласно данным Академии мировых рекордов. [15] [16]

В Северной Америке первая нефтяная скважина была пробурена в 1858 году Джеймсом Миллером Уильямсом в Ойл-Спрингс, Онтарио , Канада. [17] В Соединенных Штатах нефтяная промышленность началась в 1859 году, когда Эдвин Дрейк нашел нефть около Титусвилля , штат Пенсильвания . [18] Промышленность медленно росла в 1800-х годах, в основном производя керосин для масляных ламп. В начале двадцатого века внедрение двигателя внутреннего сгорания и его использование в автомобилях создали рынок для бензина, который стал толчком для довольно быстрого роста нефтяной промышленности. Ранние открытия нефти, такие как в Онтарио и Пенсильвании, вскоре были вытеснены крупными нефтяными «бумами» в Оклахоме , Техасе и Калифорнии . [19]

В 1853 году Сэмюэль Кир основал первый в Америке нефтеперерабатывающий завод в Питтсбурге на Седьмой авеню недалеко от Грант-стрит. [20] Польский фармацевт и изобретатель Игнаций Лукасевич основал нефтеперерабатывающий завод в Ясло , тогда входившем в состав Австро-Венгерской империи (ныне в Польше ) в 1854 году.

Первый крупный нефтеперерабатывающий завод открылся в Плоешти, Румыния, в 1856–1857 годах. [15] Именно в Плоешти, 51 год спустя, в 1908 году, Лазэр Эделеану , румынский химик еврейского происхождения, получивший докторскую степень в 1887 году, открыв амфетамин , изобрел, запатентовал и испытал в промышленных масштабах первый современный метод жидкостной экстракции для очистки сырой нефти, процесс Эделеану . Это увеличило эффективность очистки по сравнению с чистой фракционной перегонкой и позволило массово развивать нефтеперерабатывающие заводы. Впоследствии этот процесс был внедрен во Франции, Германии, США и через несколько десятилетий получил всемирное распространение. В 1910 году Эделеану основал в Германии "Allgemeine Gesellschaft für Chemische Industrie", которая, учитывая успех названия, была переименована в Edeleanu GmbH в 1930 году. Во времена нацистов компания была куплена Deutsche Erdöl-AG, и Эделеану, будучи еврейского происхождения, вернулся в Румынию. После войны торговая марка использовалась компанией-преемницей EDELEANU Gesellschaft mbH Alzenau (RWE) для многих нефтепродуктов, в то время как компания была недавно интегрирована как EDL в Pörner Group . Нефтеперерабатывающие заводы в Плоешти, после того как были захвачены нацистской Германией , были разбомблены в ходе операции "Приливная волна" союзниками в 1943 году во время нефтяной кампании Второй мировой войны .

Еще одним близким претендентом на звание места расположения старейшего в мире нефтеперерабатывающего завода является Зальцберген в Нижней Саксонии , Германия. Зальцбергенский нефтеперерабатывающий завод был открыт в 1860 году.

В какой-то момент НПЗ в Рас-Тануре , Саудовская Аравия, принадлежащий Saudi Aramco, был объявлен крупнейшим нефтеперерабатывающим заводом в мире. На протяжении большей части 20-го века крупнейшим НПЗ был НПЗ Абадана в Иране . Этот НПЗ сильно пострадал во время ирано-иракской войны . С 25 декабря 2008 года крупнейшим в мире нефтеперерабатывающим комплексом является Джамнагарский НПЗ, состоящий из двух расположенных бок о бок НПЗ, управляемых Reliance Industries Limited в Джамнагаре, Индия, с общей производственной мощностью 1 240 000 баррелей в день (197 000 м 3 /д). Нефтеперерабатывающий комплекс Paraguaná компании PDVSA на полуострове Парагуана , Венесуэла , мощностью 940 000 баррелей в сутки (149 000 м3 / сут) и завод Ulsan компании SK Energy в Южной Корее мощностью 840 000 баррелей в сутки (134 000 м3 / сут) являются вторым и третьим по величине соответственно.

До Второй мировой войны в начале 1940-х годов большинство нефтеперерабатывающих заводов в Соединенных Штатах состояли просто из установок перегонки сырой нефти (часто называемых установками атмосферной перегонки сырой нефти). Некоторые нефтеперерабатывающие заводы также имели установки вакуумной перегонки , а также установки термического крекинга, такие как висбрекеры (установки для снижения вязкости нефти ). Все многие другие процессы переработки, обсуждаемые ниже, были разработаны во время войны или в течение нескольких лет после войны. Они стали коммерчески доступны в течение 5-10 лет после окончания войны, и мировая нефтяная промышленность пережила очень быстрый рост. Движущей силой этого роста технологий, а также количества и размера нефтеперерабатывающих заводов по всему миру был растущий спрос на автомобильный бензин и авиационное топливо.

В Соединенных Штатах по разным сложным экономическим и политическим причинам строительство новых НПЗ фактически прекратилось примерно в 1980-х годах. Однако многие из существующих НПЗ в Соединенных Штатах модернизировали многие из своих установок и/или построили дополнительные установки с целью: увеличения мощности переработки сырой нефти, повышения октанового числа производимого ими бензина, снижения содержания серы в дизельном топливе и топливе для отопления домов для соответствия экологическим нормам и требованиям по загрязнению воздуха и воды.

В 19 веке нефтеперерабатывающие заводы в США перерабатывали сырую нефть в первую очередь для получения керосина . Не было рынка для более летучих фракций, включая бензин, который считался отходами и часто сбрасывался прямо в ближайшую реку. Изобретение автомобиля сместило спрос на бензин и дизельное топливо, которые остаются основными продуктами переработки и сегодня. [22]

Сегодня национальное и государственное законодательство требует, чтобы нефтеперерабатывающие заводы соответствовали строгим стандартам чистоты воздуха и воды. Фактически, нефтяные компании в США считают получение разрешения на строительство современного нефтеперерабатывающего завода настолько сложным и дорогостоящим, что с 1976 по 2014 год в США не было построено ни одного нового нефтеперерабатывающего завода (хотя многие были расширены), когда вступил в эксплуатацию небольшой нефтеперерабатывающий завод Dakota Prairie в Северной Дакоте. [23] Более половины нефтеперерабатывающих заводов, существовавших в 1981 году, сейчас закрыты из-за низких показателей загрузки и ускоряющихся слияний. [24] В результате этих закрытий общая мощность нефтеперерабатывающих заводов США упала в период с 1981 по 1995 год, хотя рабочая мощность оставалась довольно постоянной в этот период времени на уровне около 15 000 000 баррелей в день (2 400 000 м 3 /д). [25] Увеличение размера объектов и повышение эффективности компенсировали большую часть утраченной физической мощности отрасли. В 1982 году (самые ранние предоставленные данные) в США действовало 301 НПЗ с общей мощностью 17,9 млн баррелей (2 850 000 м 3 ) сырой нефти в день. В 2010 году в США действовало 149 НПЗ с общей мощностью 17,6 млн баррелей (2 800 000 м 3 ) в день. [26] К 2014 году количество НПЗ сократилось до 140, но общая мощность увеличилась до 18,02 млн баррелей (2 865 000 м 3 ) в день. Действительно, для того чтобы сократить эксплуатационные расходы и амортизацию, переработка осуществляется на меньшем количестве площадок, но с большей мощностью.

В 2009–2010 годах, когда потоки доходов в нефтяном бизнесе иссякли, а прибыльность нефтеперерабатывающих заводов упала из-за снижения спроса на продукцию и высоких резервов поставок, предшествовавших экономической рецессии , нефтяные компании начали закрывать или продавать менее прибыльные нефтеперерабатывающие заводы. [27]

Сырая или необработанная сырая нефть обычно не используется в промышленных целях, хотя «легкая, сладкая» (с низкой вязкостью, низким содержанием серы ) сырая нефть использовалась непосредственно в качестве топлива для горелок, чтобы производить пар для движения морских судов. Однако более легкие элементы образуют взрывоопасные пары в топливных баках и поэтому опасны, особенно на военных кораблях . Вместо этого сотни различных углеводородных молекул в сырой нефти разделяются на нефтеперерабатывающем заводе на компоненты, которые могут использоваться в качестве топлива , смазочных материалов и сырья в нефтехимических процессах, которые производят такие продукты, как пластмассы , моющие средства , растворители , эластомеры и волокна , такие как нейлон и полиэфиры .

Нефтяное ископаемое топливо сжигается в двигателях внутреннего сгорания для обеспечения энергией кораблей , автомобилей , авиационных двигателей , газонокосилок , мотоциклов и других машин. Различные температуры кипения позволяют разделять углеводороды путем перегонки . Поскольку более легкие жидкие продукты пользуются большим спросом для использования в двигателях внутреннего сгорания, современный нефтеперерабатывающий завод преобразует тяжелые углеводороды и более легкие газообразные элементы в эти более ценные продукты. [28]

Нефть может использоваться различными способами, поскольку она содержит углеводороды с различной молекулярной массой , формой и длиной, такие как парафины , ароматические соединения , нафтены (или циклоалканы ), алкены , диены и алкины . [29] В то время как молекулы в сырой нефти включают различные атомы, такие как сера и азот, углеводороды являются наиболее распространенной формой молекул, которые представляют собой молекулы различной длины и сложности, состоящие из атомов водорода и углерода , а также небольшого числа атомов кислорода. Различия в структуре этих молекул объясняют их различные физические и химические свойства , и именно это разнообразие делает сырую нефть полезной в широком диапазоне различных применений.

После отделения и очистки от любых загрязняющих веществ и примесей топливо или смазку можно продавать без дальнейшей обработки. Более мелкие молекулы, такие как изобутан и пропилен или бутилены, можно рекомбинировать для соответствия определенным требованиям к октановому числу с помощью таких процессов, как алкилирование или, что более распространено, димеризация . Октановое число бензина также можно улучшить с помощью каталитического риформинга , который включает удаление водорода из углеводородов, производя соединения с более высокими октановыми числами, такие как ароматические соединения . Промежуточные продукты, такие как газойли, можно даже перерабатывать для расщепления тяжелой длинноцепочечной нефти на более легкую короткоцепочечную с помощью различных форм крекинга , таких как каталитический крекинг в жидкой фазе , термический крекинг и гидрокрекинг . Заключительным этапом производства бензина является смешивание топлив с различными октановыми числами, давлениями паров и другими свойствами для соответствия спецификациям продукта. Другой метод переработки и модернизации этих промежуточных продуктов (остаточных масел) использует процесс удаления летучих веществ для отделения пригодной к использованию нефти от отработанного асфальтенового материала.

Нефтеперерабатывающие заводы — это крупные заводы, перерабатывающие от ста тысяч до нескольких сотен тысяч баррелей сырой нефти в день. Из-за высокой производительности многие установки работают непрерывно , в отличие от переработки партиями , в устойчивом или почти устойчивом состоянии в течение месяцев или лет. Высокая производительность также делает оптимизацию процесса и расширенный контроль процесса очень желательными.

Нефтепродукты — это материалы, полученные из сырой нефти ( нефти ) в процессе ее переработки на нефтеперерабатывающих заводах . Большая часть нефти преобразуется в нефтепродукты, которые включают несколько классов топлива. [31]

Нефтеперерабатывающие заводы также производят различные промежуточные продукты, такие как водород , легкие углеводороды, риформат и пиролизный бензин . Обычно они не транспортируются, а смешиваются или перерабатываются далее на месте. Химические заводы, таким образом, часто соседствуют с нефтеперерабатывающими заводами или в них интегрирован ряд дополнительных химических процессов. Например, легкие углеводороды подвергаются паровому крекингу на этиленовом заводе, а полученный этилен полимеризуется для получения полиэтилена .

Для обеспечения как надлежащего разделения, так и защиты окружающей среды, необходимо очень низкое содержание серы во всех продуктах, кроме самых тяжелых. Загрязнитель сырой серы преобразуется в сероводород посредством каталитической гидродесульфуризации и удаляется из потока продукта посредством очистки аминового газа . Используя процесс Клауса , сероводород затем преобразуется в элементарную серу для продажи в химическую промышленность. Довольно большая тепловая энергия, высвобождаемая этим процессом, напрямую используется в других частях нефтеперерабатывающего завода. Часто электростанция объединяется в весь процесс нефтепереработки для поглощения избыточного тепла.

В зависимости от состава сырой нефти и потребностей рынка, нефтеперерабатывающие заводы могут производить различные доли нефтепродуктов. Наибольшая доля нефтепродуктов используется в качестве «энергоносителей», то есть различных сортов мазута и бензина . Эти виды топлива включают или могут быть смешаны для получения бензина, реактивного топлива , дизельного топлива , печного топлива и более тяжелых мазутов. Более тяжелые (менее летучие ) фракции также могут использоваться для производства асфальта , дегтя , парафинового воска , смазочных и других тяжелых масел. Нефтеперерабатывающие заводы также производят другие химикаты , некоторые из которых используются в химических процессах для производства пластмасс и других полезных материалов. Поскольку нефть часто содержит несколько процентов серосодержащих молекул, элементарная сера также часто производится как нефтепродукт. Углерод в форме нефтяного кокса и водород также могут производиться как нефтепродукты. Полученный водород часто используется в качестве промежуточного продукта для других процессов нефтепереработки, таких как гидрокрекинг и гидродесульфурация . [32]

Нефтепродукты обычно группируются в четыре категории: легкие дистилляты (СУГ, бензин, нафта), средние дистилляты (керосин, реактивное топливо, дизельное топливо), тяжелые дистилляты и остатки (тяжелое топливо, смазочные масла, воск, асфальт). Для этого требуется смешивание различных видов сырья, смешивание соответствующих добавок, обеспечение краткосрочного хранения и подготовка к погрузке навалом в грузовики, баржи, продуктовые суда и железнодорожные вагоны. Эта классификация основана на способе перегонки и разделения сырой нефти на фракции. [2]

Из отходов нефти производится более 6000 наименований товаров, включая удобрения , напольные покрытия, духи , инсектициды , вазелин , мыло , витаминные капсулы. [33]

На рисунке ниже представлена схематическая диаграмма потока типичного нефтеперерабатывающего завода, которая отображает различные единичные процессы и поток промежуточных продуктов, который происходит между входящим сырым нефтяным сырьем и конечными конечными продуктами. На схеме изображена только одна из буквально сотен различных конфигураций нефтеперерабатывающего завода. На схеме также не указаны какие-либо обычные объекты нефтеперерабатывающего завода, предоставляющие коммунальные услуги, такие как пар, охлаждающая вода и электроэнергия, а также резервуары для хранения сырого нефтяного сырья, промежуточных и конечных продуктов. [1] [53] [54] [55]

Существует множество конфигураций процесса, отличных от изображенных выше. Например, установка вакуумной дистилляции может также производить фракции, которые могут быть очищены в конечные продукты, такие как веретенное масло, используемое в текстильной промышленности, легкое машинное масло, моторное масло и различные воски.

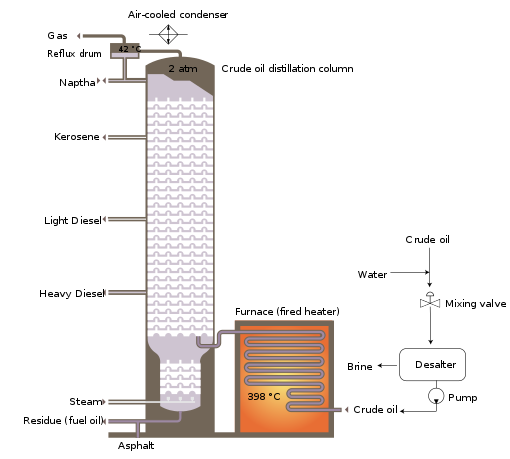

Установка перегонки сырой нефти (УНП) является первой перерабатывающей установкой практически на всех нефтеперерабатывающих заводах. УНП перегоняет поступающую сырую нефть в различные фракции с различными диапазонами кипения, каждая из которых затем перерабатывается далее на других перерабатывающих установках НПЗ. УНП часто называют установкой атмосферной перегонки, поскольку она работает при давлении немного выше атмосферного. [1] [2] [39] Ниже приведена принципиальная схема потока типичной установки перегонки сырой нефти. Поступающая сырая нефть предварительно нагревается путем обмена теплом с некоторыми горячими, перегнанными фракциями и другими потоками. Затем она обессоливается для удаления неорганических солей (в первую очередь хлорида натрия).

После опреснителя сырая нефть дополнительно нагревается путем теплообмена с некоторыми горячими, дистиллированными фракциями и другими потоками. Затем она нагревается в топливной печи (огневой нагреватель) до температуры около 398 °C и направляется в нижнюю часть дистилляционной установки.

Охлаждение и конденсация верхнего продукта дистилляционной колонны обеспечивается частично за счет теплообмена с поступающей сырой нефтью и частично за счет конденсатора с воздушным или водяным охлаждением. Дополнительное тепло отводится из дистилляционной колонны с помощью системы циркуляционного насоса, как показано на схеме ниже.

Как показано на схеме потока, верхняя фракция дистиллята из ректификационной колонны — это нафта. Фракции, удаляемые со стороны ректификационной колонны в различных точках между верхом и низом колонны, называются боковыми погонами . Каждый из боковых погонов (т. е. керосин, легкий газойль и тяжелый газойль) охлаждается путем теплообмена с поступающей сырой нефтью. Все фракции (т. е. верхняя нафта, боковые погоны и кубовый остаток) отправляются в промежуточные резервуары для хранения перед дальнейшей обработкой.

Стороне, ищущей площадку для строительства нефтеперерабатывающего или химического завода, необходимо рассмотреть следующие вопросы:

Факторы, влияющие на выбор места для нефтеперерабатывающего завода:

Нефтеперерабатывающие заводы, использующие большое количество пара и охлаждающей воды, должны иметь обильный источник воды. Поэтому нефтеперерабатывающие заводы часто располагаются вблизи судоходных рек или на морском побережье, недалеко от порта. Такое расположение также обеспечивает доступ к транспортировке по реке или по морю. Преимущества транспортировки сырой нефти по трубопроводу очевидны, и нефтяные компании часто транспортируют большие объемы топлива на распределительные терминалы по трубопроводу. Трубопровод может быть непрактичным для продуктов с небольшим выходом, поэтому используются железнодорожные вагоны, автоцистерны и баржи.

Нефтехимическим заводам и заводам по производству растворителей (тонкое фракционирование) требуются площади для дальнейшей переработки большого объема продуктов нефтепереработки или для смешивания химических добавок с продуктом на месте добычи, а не на смешивающих терминалах.

Процесс переработки выбрасывает в атмосферу ряд различных химикатов (см. AP 42 Compilation of Air Pollutant Emission Factors ), а присутствие нефтеперерабатывающего завода обычно сопровождается заметным запахом . Помимо воздействия загрязнения воздуха существуют также проблемы со сточными водами, [52] риски промышленных аварий, таких как пожары и взрывы, а также шумовые воздействия на здоровье из-за промышленного шума . [56]

Многие правительства по всему миру ввели ограничения на загрязняющие вещества, которые выбрасывают НПЗ, и большинство НПЗ установили оборудование, необходимое для соблюдения требований соответствующих регулирующих органов по охране окружающей среды. В Соединенных Штатах существует сильное давление, направленное на предотвращение развития новых НПЗ, и ни один крупный НПЗ не был построен в стране с момента открытия завода Marathon в Гэривилле, штат Луизиана, в 1976 году. Однако многие существующие НПЗ были расширены за это время. Экологические ограничения и давление, направленное на предотвращение строительства новых НПЗ, также могли способствовать росту цен на топливо в Соединенных Штатах. [57] Кроме того, многие НПЗ (более 100 с 1980-х годов) закрылись из-за устаревания и/или слияний в самой отрасли. [58]

Проблемы окружающей среды и безопасности означают, что нефтеперерабатывающие заводы иногда располагаются на некотором расстоянии от крупных городских районов. Тем не менее, есть много случаев, когда операции по нефтепереработке находятся близко к населенным пунктам и представляют риск для здоровья. [59] [60] В округах Контра-Коста и Солано в Калифорнии , прибрежное ожерелье нефтеперерабатывающих заводов, построенных в начале 20-го века до того, как эта область была заселена, и связанные с ними химические заводы примыкают к городским районам в Ричмонде , Мартинесе , Пачеко , Конкорде , Питтсбурге , Вальехо и Бенисии , с редкими случайными событиями, которые требуют приказов « укрыться на месте » для населения соседних районов. Ряд нефтеперерабатывающих заводов расположены в Шервуд-Парке, Альберта , непосредственно рядом с городом Эдмонтон , население которого составляет более 1 000 000 жителей. [61]

Критерии NIOSH для профессионального воздействия очищенных нефтяных растворителей доступны с 1977 года. [62]

Современная переработка нефти включает в себя сложную систему взаимосвязанных химических реакций, которые производят широкий спектр продуктов на основе нефти. [63] [64] Многие из этих реакций требуют точных параметров температуры и давления. [65] Оборудование и мониторинг, необходимые для обеспечения надлежащего хода этих процессов, являются сложными и развивались с развитием научной области нефтяной инженерии . [66] [67]

Широкий спектр реакций под высоким давлением и/или высокой температурой, наряду с необходимыми химическими добавками или извлеченными загрязняющими веществами, создает поразительное количество потенциальных опасностей для здоровья рабочего нефтеперерабатывающего завода. [68] [69] Благодаря развитию технической химической и нефтяной инженерии подавляющее большинство этих процессов автоматизированы и закрыты, что значительно снижает потенциальное воздействие на здоровье рабочих. [70] Однако, в зависимости от конкретного процесса, в котором занят рабочий, а также конкретного метода, используемого на нефтеперерабатывающем заводе, на котором он/она работает, сохраняются значительные опасности для здоровья. [71]

Хотя в то время производственные травмы в Соединенных Штатах не отслеживались и не регистрировались, сообщения о влиянии на здоровье работы на нефтеперерабатывающем заводе можно найти еще в 1800-х годах. Например, взрыв на нефтеперерабатывающем заводе в Чикаго убил 20 рабочих в 1890 году. [72] С тех пор многочисленные пожары, взрывы и другие значимые события время от времени привлекали внимание общественности к здоровью рабочих нефтеперерабатывающих заводов. [73] Такие события продолжаются и в 21 веке, при этом в 2018 году были зарегистрированы взрывы на нефтеперерабатывающих заводах в Висконсине и Германии. [74]

Однако существует множество менее заметных опасностей, которые представляют опасность для работников нефтеперерабатывающих заводов.

Учитывая высокую степень автоматизации и технологическую продвинутость современных нефтеперерабатывающих заводов, почти все процессы находятся под контролем инженеров и представляют собой существенно сниженный риск воздействия на работников по сравнению с более ранними временами. [70] Однако определенные ситуации или рабочие задачи могут подорвать эти механизмы безопасности и подвергнуть работников ряду химических (см. таблицу выше) или физических (описанных ниже) опасностей. [75] [76] Примеры таких сценариев включают:

Систематический обзор 2021 года связал работу в нефтехимической промышленности с повышенным риском различных видов рака, таких как мезотелиома . Он также обнаружил снижение риска других видов рака, таких как рак желудка и прямой кишки . В систематическом обзоре упоминалось, что некоторые ассоциации не были вызваны факторами, напрямую связанными с нефтяной промышленностью, а были связаны с факторами образа жизни, такими как курение . Доказательства неблагоприятных последствий для здоровья жителей близлежащих районов также были слабыми, причем доказательства в основном касались районов в развитых странах . [79]

BTX означает бензол, толуол , ксилол . Это группа распространенных летучих органических соединений (ЛОС), которые встречаются в среде нефтеперерабатывающих заводов и служат парадигмой для более глубокого обсуждения пределов профессионального воздействия, химического воздействия и наблюдения среди рабочих нефтеперерабатывающих заводов. [80] [81]

Наиболее важным путем воздействия химикатов BTX является вдыхание из-за низкой температуры кипения этих химикатов. Большая часть газообразного производства BTX происходит во время очистки баков и перекачки топлива, что приводит к выделению этих химикатов в воздух. [82] Воздействие также может происходить через прием внутрь через загрязненную воду, но это маловероятно в профессиональной среде. [83] Также возможно воздействие через кожу и абсорбция, но опять же менее вероятно в профессиональной среде, где имеются соответствующие средства индивидуальной защиты. [83]

В Соединенных Штатах Управление по охране труда и промышленной гигиене (OSHA), Национальный институт охраны труда и промышленной гигиене (NIOSH) и Американская конференция государственных промышленных гигиенистов (ACGIH) установили предельные значения воздействия на рабочем месте (ПДК) для многих из вышеуказанных химических веществ, воздействию которых могут подвергаться рабочие на нефтеперерабатывающих заводах. [84] [85] [86]

Бензол, в частности, имеет несколько биомаркеров , которые можно измерить для определения воздействия. Сам бензол можно измерить в дыхании, крови и моче, а метаболиты, такие как фенол , t , t- муконовая кислота ( t , t MA) и S-фенилмеркаптуровая кислота ( s PMA), можно измерить в моче. [91] В дополнение к мониторингу уровней воздействия с помощью этих биомаркеров, OSHA требует от работодателей проводить регулярные анализы крови у работников для проверки на ранние признаки некоторых из опасных гематологических исходов, из которых наиболее широко признанным является лейкемия. Требуемое тестирование включает в себя полный анализ крови с дифференциацией клеток и мазок периферической крови «на регулярной основе». [92] Полезность этих тестов подтверждается официальными научными исследованиями. [93]

Рабочие подвергаются риску физических травм из-за большого количества мощных машин в относительно близкой близости от нефтеперерабатывающего завода. Высокое давление, необходимое для многих химических реакций, также представляет возможность локальных отказов системы, приводящих к тупым или проникающим травмам от взрывающихся компонентов системы. [108]

Тепло также является опасностью. Температура, необходимая для надлежащего протекания определенных реакций в процессе переработки, может достигать 1600 °F (870 °C). [70] Как и в случае с химикатами, операционная система спроектирована так, чтобы безопасно сдерживать эту опасность без нанесения вреда работнику. Однако в случае сбоев системы это представляет собой серьезную угрозу для здоровья работников. Опасения включают как прямую травму из-за теплового заболевания или травмы , так и возможность разрушительных ожогов, если работник соприкоснется с перегретыми реагентами/оборудованием. [70]

Шум — еще одна опасность. Нефтеперерабатывающие заводы могут быть очень шумными средами, и ранее было показано, что они связаны с потерей слуха у рабочих. [109] Внутренняя среда нефтеперерабатывающего завода может достигать уровней, превышающих 90 дБ . [110] [56] В Соединенных Штатах средний уровень 90 дБ является допустимым пределом воздействия (PEL) для 8-часового рабочего дня. [111] Воздействие шума, которое в среднем превышает 85 дБ в течение 8 часов, требует программы сохранения слуха для регулярной оценки слуха рабочих и содействия его защите. [112] Регулярная оценка слуховой способности рабочих и добросовестное использование должным образом проверенных средств защиты органов слуха являются неотъемлемыми частями таких программ. [113]

Хотя это и не является специфичным для данной отрасли, работники нефтеперерабатывающих заводов также могут подвергаться риску таких опасностей, как аварии, связанные с транспортными средствами , травмы, связанные с оборудованием, работа в замкнутом пространстве, взрывы/пожары, эргономические опасности , расстройства сна, связанные со сменной работой , и падения. [114]

Теорию иерархии контроля можно применить к нефтеперерабатывающим заводам и их усилиям по обеспечению безопасности работников.

Исключение и замена маловероятны на нефтеперерабатывающих заводах, поскольку многие виды сырья, отходов и готовой продукции являются опасными в той или иной форме (например, легковоспламеняющимися, канцерогенными). [94] [115]

Примерами инженерного контроля являются система обнаружения/тушения пожара , датчики давления/химические датчики для обнаружения/предсказания потери структурной целостности, [116] и адекватное обслуживание трубопроводов для предотвращения коррозии, вызванной углеводородами (ведущей к разрушению конструкции). [77] [78] [117] [118] Другие примеры, используемые на нефтеперерабатывающих заводах, включают защиту стальных компонентов после строительства вермикулитом для повышения термо/огнестойкости. [119] Разделение на отсеки может помочь предотвратить распространение пожара или другого отказа системы на другие области конструкции, а также может помочь предотвратить опасные реакции, удерживая различные химикаты отдельно друг от друга до тех пор, пока их можно будет безопасно объединить в надлежащей среде. [116]

Административный контроль включает тщательное планирование и надзор за процессами очистки, обслуживания и капитального ремонта НПЗ. Это происходит, когда многие из инженерных средств контроля отключены или подавлены, и может быть особенно опасно для рабочих. Необходима детальная координация, чтобы гарантировать, что обслуживание одной части объекта не приведет к опасному воздействию на тех, кто выполняет обслуживание, или на рабочих в других зонах завода. Из-за легковоспламеняющейся природы многих задействованных химикатов, места для курения строго контролируются и тщательно размещаются. [75]

Средства индивидуальной защиты (СИЗ) могут быть необходимы в зависимости от конкретного обрабатываемого или производимого химиката. Особая осторожность необходима во время отбора проб частично готового продукта, очистки резервуаров и других задач с высоким риском, упомянутых выше. Такие действия могут потребовать использования непроницаемой верхней одежды, кислотного капюшона, одноразовых комбинезонов и т. д. [75] В более общем плане весь персонал в рабочих зонах должен использовать соответствующие средства защиты органов слуха и зрения , избегать одежды из легковоспламеняющихся материалов ( нейлона , дакрона , акрила или смесей), а также брюк и рукавов полной длины. [75]

Здоровье и безопасность работников на нефтеперерабатывающих заводах тщательно контролируются на национальном уровне как Управлением по охране труда и промышленной гигиене (OSHA), так и Национальным институтом охраны труда и промышленной гигиене ( NIOSH ). [120] [121] В дополнение к федеральному мониторингу, CalOSHA Калифорнии особенно активно защищает здоровье работников в отрасли и приняла политику в 2017 году, которая требует от нефтеперерабатывающих заводов проводить «Анализ иерархии контроля опасностей» (см. выше раздел «Контроль опасностей») для каждой опасности процесса безопасности . [122] Правила безопасности привели к снижению уровня травматизма среди работников нефтеперерабатывающей промышленности ниже среднего. В отчете Бюро статистики труда США за 2018 год указывается, что у работников нефтеперерабатывающих заводов значительно ниже уровень производственного травматизма (0,4 регистрируемых OSHA случая на 100 штатных работников), чем во всех отраслях (3,1 случая), добыче нефти и газа (0,8 случая) и производстве нефти в целом (1,3 случая). [123]

Ниже приведен список наиболее распространенных правил, на которые ссылаются в рекомендациях по безопасности на нефтеперерабатывающих заводах, выпущенных OSHA: [124]

Коррозия металлических компонентов является основным фактором неэффективности процесса переработки. Поскольку она приводит к отказу оборудования, она является основным фактором для графика технического обслуживания НПЗ. Прямые издержки, связанные с коррозией, в нефтяной промышленности США по состоянию на 1996 год оценивались в 3,7 млрд долларов США. [118] [125]

Коррозия возникает в различных формах в процессе переработки, таких как точечная коррозия от капель воды, охрупчивание от водорода и коррозионное растрескивание под напряжением от воздействия сульфидов. [126] С точки зрения материалов, углеродистая сталь используется для более чем 80 процентов компонентов нефтеперерабатывающих заводов, что выгодно из-за ее низкой стоимости. Углеродистая сталь устойчива к наиболее распространенным формам коррозии, особенно от углеводородных примесей при температурах ниже 205 °C, но другие едкие химикаты и среды не позволяют использовать ее повсеместно. Обычными материалами замены являются низколегированные стали, содержащие хром и молибден , при этом нержавеющие стали, содержащие больше хрома, справляются с более едкими средами. Более дорогими материалами, как правило, являются сплавы никеля , титана и меди . Они в первую очередь сохраняются для самых проблемных областей, где присутствуют чрезвычайно высокие температуры и/или очень едкие химикаты. [127]

С коррозией борются с помощью сложной системы мониторинга, профилактического ремонта и бережного использования материалов. Методы мониторинга включают как офлайн-проверки, проводимые во время обслуживания, так и онлайн-мониторинг. Офлайн-проверки измеряют коррозию после ее возникновения, сообщая инженеру, когда оборудование должно быть заменено, на основе собранной им исторической информации. Это называется превентивным управлением.

Онлайн-системы являются более современной разработкой и революционизируют подход к коррозии. Существует несколько типов технологий онлайн-мониторинга коррозии, таких как линейное поляризационное сопротивление, электрохимический шум и электрическое сопротивление. Онлайн-мониторинг, как правило, имел низкую скорость отчетности в прошлом (минуты или часы) и был ограничен условиями процесса и источниками ошибок, но новые технологии могут сообщать о скорости до двух раз в минуту с гораздо более высокой точностью (называемой мониторингом в реальном времени). Это позволяет инженерам-технологам рассматривать коррозию как еще одну переменную процесса, которую можно оптимизировать в системе. Немедленные реакции на изменения процесса позволяют контролировать механизмы коррозии, поэтому их можно минимизировать, а также максимизировать производительность. [117] В идеальной ситуации наличие онлайн-информации о коррозии, которая является точной и в реальном времени, позволит идентифицировать и снижать условия, вызывающие высокие скорости коррозии. Это известно как предиктивное управление.

Методы материалов включают выбор подходящего материала для применения. В областях минимальной коррозии предпочтительны дешевые материалы, но когда может возникнуть сильная коррозия, следует использовать более дорогие, но более долговечные материалы. Другие методы материалов представляют собой защитные барьеры между едкими веществами и металлами оборудования. Это может быть либо футеровка из огнеупорного материала, такого как стандартный портландцемент , либо другой специальный кислотостойкий цемент, который наносится на внутреннюю поверхность сосуда. Также доступны тонкие покрытия из более дорогих металлов, которые защищают более дешевый металл от коррозии, не требуя большого количества материала. [128]