Тонкая пленка — это слой материала толщиной от долей нанометра ( монослой ) до нескольких микрометров . [1] Контролируемый синтез материалов в виде тонких пленок (процесс, называемый осаждением) является основополагающим шагом во многих приложениях. Знакомым примером является бытовое зеркало , которое обычно имеет тонкое металлическое покрытие на обратной стороне листа стекла для формирования отражающего интерфейса. Процесс серебрения когда-то широко использовался для производства зеркал, в то время как в последнее время металлический слой наносится с использованием таких методов, как напыление . Достижения в области методов осаждения тонких пленок в течение 20-го века позволили осуществить широкий спектр технологических прорывов в таких областях, как магнитные носители записи , электронные полупроводниковые приборы , интегрированные пассивные устройства , светодиоды , оптические покрытия (например, антибликовые покрытия), твердые покрытия на режущих инструментах, а также для генерации энергии (например, тонкопленочные солнечные элементы ) и хранения ( тонкопленочные батареи ). Он также применяется в фармацевтике посредством доставки лекарств в тонкой пленке . Стопка тонких пленок называется многослойной .

Помимо прикладного интереса, тонкие пленки играют важную роль в разработке и изучении материалов с новыми и уникальными свойствами. Примерами служат мультиферроики и сверхрешетки , позволяющие изучать квантовые явления.

Зародышеобразование является важным этапом роста, который помогает определить окончательную структуру тонкой пленки. Многие методы роста основаны на контроле зародышеобразования, например, атомно-слоевая эпитаксия (атомно-слоевое осаждение). Зародышеобразование можно моделировать, характеризуя поверхностный процесс адсорбции , десорбции и поверхностной диффузии . [2]

Адсорбция — это взаимодействие атома или молекулы пара с поверхностью подложки. Взаимодействие характеризуется коэффициентом прилипания , долей входящих видов, термически уравновешенных с поверхностью. Десорбция обращает адсорбцию, когда ранее адсорбированная молекула преодолевает энергию связи и покидает поверхность подложки.

Два типа адсорбции, физическая адсорбция и хемосорбция , различаются по силе атомных взаимодействий. Физическая адсорбция описывает связь Ван-дер-Ваальса между растянутой или изогнутой молекулой и поверхностью, характеризующейся энергией адсорбции . Испаренные молекулы быстро теряют кинетическую энергию и уменьшают свою свободную энергию, связываясь с атомами поверхности. Хемосорбция описывает сильный перенос электронов (ионную или ковалентную связь) молекулы с атомами субстрата, характеризующимися энергией адсорбции . Процесс физической и хемосорбции можно визуализировать с помощью потенциальной энергии как функции расстояния. Равновесное расстояние для физической адсорбции дальше от поверхности, чем для хемосорбции. Переход из физиадсорбированного в хемосорбированное состояние регулируется эффективным энергетическим барьером . [2]

Кристаллические поверхности имеют определенные места связывания с большими значениями, которые предпочтительно заполняются молекулами пара, чтобы уменьшить общую свободную энергию. Эти стабильные места часто находятся на ступенчатых краях, вакансиях и винтовых дислокациях. После того, как самые стабильные места заполняются, взаимодействие адатом-адатом (молекула пара) становится важным. [3]

Кинетику зародышеобразования можно моделировать, учитывая только адсорбцию и десорбцию. Сначала рассмотрим случай, когда нет взаимных взаимодействий адатомов , кластеризации или взаимодействия с краями ступеней.

Скорость изменения поверхностной плотности адатомов , где - чистый поток, - среднее время жизни поверхности до десорбции, - коэффициент прилипания:

Адсорбцию также можно моделировать различными изотермами, такими как модель Ленгмюра и модель БЭТ . Модель Ленгмюра выводит константу равновесия на основе реакции адсорбции адатома пара с вакансией на поверхности подложки. Модель БЭТ расширяется дальше и допускает осаждение адатомов на ранее адсорбированных адатомах без взаимодействия между соседними кучами атомов. Результирующее полученное покрытие поверхности выражается в терминах равновесного давления пара и приложенного давления.

Модель Ленгмюра, где — давление паров адсорбированных адатомов:

Модель БЭТ, где — равновесное давление паров адсорбированных адатомов, — приложенное давление паров адсорбированных адатомов:

Важно отметить, что поверхностная кристаллография отличается от объемной, чтобы минимизировать общую свободную электронную и связанную энергию из-за разорванных связей на поверхности. Это может привести к новому положению равновесия, известному как «кромка», где сохраняется параллельная объемная симметрия решетки. Это явление может вызывать отклонения от теоретических расчетов зародышеобразования. [2]

Поверхностная диффузия описывает боковое движение адсорбированных атомов, движущихся между минимумами энергии на поверхности подложки. Диффузия наиболее легко происходит между позициями с наименьшими промежуточными потенциальными барьерами. Поверхностную диффузию можно измерить с помощью скользящего ионного рассеяния. Среднее время между событиями можно описать следующим образом: [2]

Помимо миграции адатомов, кластеры адатомов могут объединяться или истощаться. Объединение кластеров посредством таких процессов, как созревание и спекание Оствальда, происходит в ответ на снижение общей поверхностной энергии системы. Повторное объединение Оствальда описывает процесс, в котором островки адатомов с различными размерами вырастают в более крупные за счет более мелких. Спекание — это механизм объединения, когда островки контактируют и соединяются. [2]

Процесс нанесения тонкой пленки на поверхность называется тонкопленочным осаждением — любой метод осаждения тонкой пленки материала на подложку или на ранее осажденные слои. «Тонкий» — это относительный термин, но большинство методов осаждения контролируют толщину слоя в пределах нескольких десятков нанометров . Молекулярно-лучевая эпитаксия , метод Ленгмюра–Блоджетт , атомно-слоевое осаждение и молекулярно-слоевое осаждение позволяют наносить один слой атомов или молекул за раз.

Он полезен в производстве оптики (например, для отражающих , антибликовых покрытий или самоочищающегося стекла ), электроники (слои изоляторов , полупроводников и проводников образуют интегральные схемы ), упаковки (например, ПЭТ-пленка с алюминиевым покрытием ) и в современном искусстве (см. работу Ларри Белла ). Подобные процессы иногда используются там, где толщина не важна: например, очистка меди гальваническим способом и осаждение кремния и обогащенного урана методом химического осаждения из паровой фазы после газофазной обработки.

Методы осаждения делятся на две основные категории в зависимости от того, является ли процесс в первую очередь химическим или физическим . [4]

Здесь жидкий прекурсор подвергается химическому изменению на твердой поверхности, оставляя твердый слой. Повседневным примером является образование сажи на холодном объекте, когда он помещается в пламя. Поскольку жидкость окружает твердый объект, осаждение происходит на каждой поверхности, без учета направления; тонкие пленки, полученные с помощью методов химического осаждения, имеют тенденцию быть конформными , а не направленными .

Химическое осаждение далее классифицируется по фазе прекурсора:

Покрытие основано на жидких прекурсорах, часто растворе воды с солью металла, который должен быть осажден. Некоторые процессы покрытия полностью управляются реагентами в растворе (обычно для благородных металлов ), но на сегодняшний день наиболее коммерчески важным процессом является гальванопокрытие . В производстве полупроводников передовая форма гальванопокрытия, известная как электрохимическое осаждение, теперь используется для создания медных проводников в современных чипах, заменяя химические и физические процессы осаждения, используемые в предыдущих поколениях чипов для алюминиевых проводов [5]

Химическое осаждение из раствора или химическое осаждение из ванны использует жидкий прекурсор, обычно раствор металлоорганических порошков, растворенных в органическом растворителе. Это относительно недорогой, простой тонкопленочный процесс, который производит стехиометрически точные кристаллические фазы. Этот метод также известен как метод золь-гель, потому что «золь» (или раствор) постепенно эволюционирует в сторону образования гелеобразной двухфазной системы.

Метод Ленгмюра -Блоджетт использует молекулы, плавающие на поверхности водной субфазы. Плотность упаковки молекул контролируется, и упакованный монослой переносится на твердую подложку путем контролируемого изъятия твердой подложки из субфазы. Это позволяет создавать тонкие пленки различных молекул, таких как наночастицы , полимеры и липиды с контролируемой плотностью упаковки частиц и толщиной слоя. [6]

Спин-коатинг или спин-литье использует жидкий прекурсор или золь-гель прекурсор, нанесенный на гладкую плоскую подложку, которая затем вращается с высокой скоростью, чтобы центробежно распределить раствор по подложке. Скорость, с которой вращается раствор, и вязкость золя определяют конечную толщину нанесенной пленки. Повторные осаждения могут быть выполнены для увеличения толщины пленок по желанию. Термическая обработка часто проводится для того, чтобы кристаллизовать аморфную пленку с центробежным покрытием. Такие кристаллические пленки могут демонстрировать определенные предпочтительные ориентации после кристаллизации на монокристаллических подложках . [7]

Покрытие погружением похоже на центрифугирование в том, что жидкий прекурсор или золь-гель прекурсор наносится на подложку, но в этом случае подложка полностью погружается в раствор, а затем извлекается в контролируемых условиях. Контролируя скорость извлечения, контролируются условия испарения (главным образом влажность, температура) и летучесть/вязкость растворителя, толщина пленки, однородность и наноскопическая морфология. Существует два режима испарения: капиллярная зона при очень низких скоростях извлечения и зона слива при более высоких скоростях испарения. [8]

Химическое осаждение из паровой фазы обычно использует газофазный прекурсор, часто галогенид или гидрид осаждаемого элемента. В случае металлоорганической паровой эпитаксии используется металлоорганический газ. Коммерческие методы часто используют очень низкие давления прекурсорного газа .

Plasma Enhanced Chemical Vapor Deposition использует ионизированный пар, или плазму , в качестве прекурсора. В отличие от примера с сажей выше, этот метод полагается на электромагнитные средства (электрический ток, микроволновое возбуждение), а не на химическую реакцию, чтобы создать плазму.

Метод атомно-слоевого осаждения и родственная ему технология молекулярно-слоевого осаждения используют газообразный прекурсор для нанесения одного слоя конформной тонкой пленки за раз. Процесс разделяется на две полуреакции, которые последовательно выполняются и повторяются для каждого слоя, чтобы обеспечить полное насыщение слоя перед началом нанесения следующего слоя. Поэтому сначала наносится один реагент, а затем наносится второй реагент, в ходе которого на подложке происходит химическая реакция, образуя желаемый состав. В результате поэтапности процесс протекает медленнее, чем химическое осаждение из паровой фазы; однако его можно проводить при низких температурах. При выполнении на полимерных подложках атомно-слоевое осаждение может стать последовательным инфильтрационным синтезом , в котором реагенты диффундируют в полимер и взаимодействуют с функциональными группами полимерных цепей.

Физическое осаждение использует механические, электромеханические или термодинамические средства для получения тонкой пленки твердого вещества. Повседневным примером является образование инея . Поскольку большинство конструкционных материалов удерживаются вместе относительно высокими энергиями, а химические реакции не используются для хранения этих энергий, коммерческие системы физического осаждения, как правило, требуют для надлежащего функционирования паровой среды низкого давления; большинство из них можно классифицировать как физическое осаждение из паровой фазы .

Материал, который должен быть осажден , помещается в энергетическую энтропийную среду, так что частицы материала покидают его поверхность. Напротив этого источника находится более холодная поверхность, которая забирает энергию у этих частиц по мере их прибытия, позволяя им образовывать твердый слой. Вся система находится в камере вакуумного осаждения, чтобы позволить частицам перемещаться как можно свободнее. Поскольку частицы стремятся следовать по прямому пути, пленки, осажденные физическими средствами, обычно являются направленными , а не конформными .

Примеры физического осаждения включают в себя:

Термический испаритель , который использует электрический резистивный нагреватель для расплавления материала и повышения давления его паров до полезного диапазона. Это делается в высоком вакууме, как для того, чтобы позволить пару достичь подложки без реакции или рассеивания на других атомах газовой фазы в камере, так и для того, чтобы уменьшить включение примесей из остаточного газа в вакуумной камере. Только материалы с гораздо более высоким давлением паров , чем нагревательный элемент, могут быть осаждены без загрязнения пленки. Молекулярно-лучевая эпитаксия является особенно сложной формой термического испарения.

Электронно -лучевой испаритель выпускает высокоэнергетический луч из электронной пушки , чтобы вскипятить небольшое пятно материала; поскольку нагрев неравномерен, можно осаждаться материалы с более низким давлением пара . Луч обычно изгибается под углом 270°, чтобы гарантировать, что нить пушки не подвергается прямому воздействию потока испаряющегося вещества. Типичные скорости осаждения для электронно-лучевого испарения составляют от 1 до 10 нанометров в секунду.

В молекулярно-лучевой эпитаксии медленные потоки элемента могут быть направлены на подложку, так что материал осаждает один атомный слой за раз. Такие соединения, как арсенид галлия, обычно осаждаются путем многократного нанесения слоя одного элемента (т. е. галлия ), затем слоя другого (т. е. мышьяка ), так что процесс является как химическим, так и физическим; это также известно как осаждение атомного слоя . Если используемые прекурсоры являются органическими, то метод называется осаждением молекулярного слоя . Пучок материала может быть получен либо физическими средствами (т. е. печью ) , либо химической реакцией ( химическая лучевая эпитаксия ).

Распыление основано на плазме (обычно инертный газ , такой как аргон ), чтобы выбить материал из «мишени» по несколько атомов за раз. Мишень может поддерживаться при относительно низкой температуре, поскольку процесс не является процессом испарения, что делает этот метод одним из самых гибких методов осаждения. Он особенно полезен для соединений или смесей, где различные компоненты в противном случае имели бы тенденцию испаряться с разной скоростью. Обратите внимание, что покрытие шага распыления более или менее конформно. Он также широко используется в оптических носителях. Производство всех форматов CD, DVD и BD осуществляется с помощью этого метода. Это быстрый метод, а также он обеспечивает хороший контроль толщины. В настоящее время в распылении также используются азот и кислород.

Импульсные лазерные системы осаждения работают по принципу абляции . Импульсы сфокусированного лазерного света испаряют поверхность целевого материала и преобразуют его в плазму; эта плазма обычно возвращается в газообразное состояние до того, как достигает подложки. [10]

Катодное дуговое осаждение (дуговое физическое осаждение из паровой фазы), которое является разновидностью ионно-лучевого осаждения , при котором создается электрическая дуга, которая выбивает ионы из катода. Дуга имеет чрезвычайно высокую плотность мощности , что приводит к высокому уровню ионизации (30–100%), многозарядным ионам, нейтральным частицам, кластерам и макрочастицам (каплям). Если в процессе испарения вводится реактивный газ, то при взаимодействии с ионным потоком может происходить диссоциация , ионизация и возбуждение , и будет осаждаться составная пленка.

Электрогидродинамическое осаждение (электростатическое осаждение) — относительно новый процесс осаждения тонких пленок. Осаждаемая жидкость, в виде раствора наночастиц или просто раствора, подается в небольшое капиллярное сопло (обычно металлическое), подключенное к высокому напряжению. Подложка, на которую должна быть нанесена пленка, заземлена. Под воздействием электрического поля жидкость, выходящая из сопла, принимает коническую форму ( конус Тейлора ), а на вершине конуса выделяется тонкая струя, которая под действием зарядового предела Рэлея распадается на очень мелкие и маленькие положительно заряженные капли. Капли становятся все меньше и меньше и в конечном итоге осаждаются на подложке в виде однородного тонкого слоя.

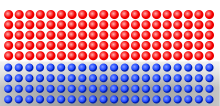

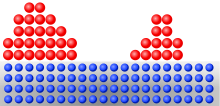

Рост Франка–ван дер Мерве [11] [12] [13] («слой за слоем»). В этом режиме роста взаимодействия адсорбат-поверхность и адсорбат-адсорбат сбалансированы. Этот тип роста требует согласования решеток и, следовательно, считается «идеальным» механизмом роста.

Рост Странски-Крастанова [14] («совместные острова» или «слой-плюс-остров»). В этом режиме роста взаимодействия адсорбат-поверхность сильнее, чем взаимодействия адсорбат-адсорбат.

Фольмера–Вебера [15] («изолированные островки»). В этом режиме роста взаимодействия адсорбат-адсорбат сильнее, чем взаимодействия адсорбат-поверхность, поэтому «островки» образуются сразу.

Существует три различных этапа развития напряжения, которые возникают во время осаждения пленки Фольмера-Вебера. [16] Первый этап состоит из зарождения отдельных атомных островков. На этом первом этапе общее наблюдаемое напряжение очень низкое. Второй этап начинается, когда эти отдельные островки объединяются и начинают сталкиваться друг с другом, что приводит к увеличению общего растягивающего напряжения в пленке. [17] Это увеличение общего растягивающего напряжения можно объяснить образованием границ зерен при слиянии островков, что приводит к межатомным силам, действующим на вновь образованные границы зерен. Величина этого генерируемого растягивающего напряжения зависит от плотности образованных границ зерен, а также от их энергий границ зерен. [18] На этом этапе толщина пленки не является однородной из-за случайного характера слияния островков, но измеряется как средняя толщина. Третий и последний этап роста пленки Фольмера-Вебера начинается, когда морфология поверхности пленки не меняется с толщиной пленки. На этом этапе общее напряжение в пленке может оставаться растягивающим или становиться сжимающим.

На графике напряжение-толщина против толщины общее сжимающее напряжение представлено отрицательным наклоном, а общее растягивающее напряжение представлено положительным наклоном. Общая форма кривой напряжение-толщина против толщины зависит от различных условий обработки (таких как температура, скорость роста и материал). Кох [19] утверждает, что существует три различных режима роста Фольмера-Вебера. Поведение зоны I характеризуется низким ростом зерен в последующих слоях пленки и связано с низкой подвижностью атомов. Кох предполагает, что поведение зоны I можно наблюдать при более низких температурах. Режим зоны I обычно имеет небольшие столбчатые зерна в конечной пленке. Второй режим роста Фольмера-Вебера классифицируется как зона T, где размер зерна на поверхности осаждения пленки увеличивается с толщиной пленки, но размер зерна в осажденных слоях под поверхностью не изменяется. Пленки типа зоны T связаны с более высокой подвижностью атомов, более высокими температурами осаждения и V-образными конечными зернами. Конечный режим предлагаемого роста Фольмера-Вебера — рост типа Зоны II, где границы зерен в объеме пленки на поверхности подвижны, что приводит к образованию крупных, но столбчатых зерен. Этот режим роста связан с самой высокой атомной подвижностью и температурой осаждения. Существует также возможность развития смешанной структуры типа Зоны T/Зоны II, где зерна в основном широкие и столбчатые, но испытывают небольшой рост по мере приближения их толщины к поверхности пленки. Хотя Кох в основном фокусируется на температуре, чтобы предложить потенциальный режим зоны, такие факторы, как скорость осаждения, также могут влиять на конечную микроструктуру пленки. [17]

Подмножество процессов и приложений осаждения тонких пленок сосредоточено на так называемом эпитаксиальном росте материалов, осаждении кристаллических тонких пленок, которые растут в соответствии с кристаллической структурой подложки. Термин «эпитаксис» происходит от греческих корней epi (ἐπί), что означает «выше», и taxis (τάξις), что означает «упорядоченный способ». Его можно перевести как «упорядочивание на».

Термин «гомоэпитаксиа» относится к конкретному случаю, когда пленка из того же материала выращивается на кристаллической подложке. Эта технология используется, например, для выращивания пленки, которая чище подложки, имеет меньшую плотность дефектов и для изготовления слоев с разным уровнем легирования. Гетероэпитаксиа относится к случаю, когда осаждаемая пленка отличается от подложки.

Методы, используемые для эпитаксиального роста тонких пленок, включают молекулярную лучевую эпитаксию , химическое осаждение из паровой фазы и импульсное лазерное осаждение . [20]

Тонкие пленки могут быть биаксиально нагружены посредством напряжений, возникающих из их интерфейса с подложкой. Эпитаксиальные тонкие пленки могут испытывать напряжения от деформаций несоответствия между когерентными решетками пленки и подложки, а также от перестройки поверхностного тройного соединения. [21] Тепловое напряжение является обычным явлением в тонких пленках, выращенных при повышенных температурах из-за различий в коэффициентах теплового расширения с подложкой. [22] Различия в межфазной энергии , а также рост и коалесценция зерен способствуют возникновению внутреннего напряжения в тонких пленках. Эти внутренние напряжения могут быть функцией толщины пленки. [23] [24] Эти напряжения могут быть растягивающими или сжимающими и могут вызывать растрескивание , коробление или расслоение вдоль поверхности. В эпитаксиальных пленках изначально осажденные атомные слои могут иметь когерентные плоскости решетки с подложкой. Однако после критической толщины будут образовываться дислокации несоответствия, что приведет к релаксации напряжений в пленке. [22] [25]

Пленки могут испытывать деформацию дилатационного преобразования относительно подложки из-за изменения объема пленки. Изменения объема, которые вызывают деформацию дилатационного преобразования, могут быть вызваны изменениями температуры, дефектами или фазовыми превращениями. Изменение температуры вызовет изменение объема, если коэффициенты теплового расширения пленки и подложки различны. Создание или уничтожение дефектов, таких как вакансии, дислокации и границы зерен , вызовет изменение объема за счет уплотнения. Фазовые превращения и изменения концентрации вызовут изменения объема за счет искажений решетки. [26] [27]

Несоответствие коэффициентов теплового расширения между пленкой и подложкой приведет к термической деформации при изменении температуры. Упругая деформация пленки относительно подложки определяется по формуле:

где - упругая деформация, - коэффициент теплового расширения пленки, - коэффициент теплового расширения подложки, - температура, - начальная температура пленки и подложки, когда она находится в состоянии без напряжений. Например, если пленку нанести на подложку с более низким коэффициентом теплового расширения при высоких температурах, а затем охладить до комнатной температуры, то будет создана положительная упругая деформация. В этом случае пленка будет развивать растягивающие напряжения. [26]

Изменение плотности из-за создания или разрушения дефектов, фазовых изменений или композиционных изменений после выращивания пленки на подложке приведет к деформации роста. Например, в режиме Странски-Крастанова, где слой пленки деформируется, чтобы соответствовать подложке из-за увеличения пересыщения и межфазной энергии, которая смещается от острова к острову. [28] Упругая деформация для адаптации к этим изменениям связана с дилатационной деформацией следующим образом:

Пленка, испытывающая деформации роста, будет находиться в условиях двуосной деформации растяжения, создавая растягивающие напряжения в двуосных направлениях для соответствия размерам подложки. [26] [29]

Эпитаксиально выращенная пленка на толстой подложке будет иметь собственную упругую деформацию, определяемую выражением:

где и — параметры решетки подложки и пленки соответственно. Предполагается, что подложка жесткая из-за своей относительной толщины. Поэтому вся упругая деформация происходит в пленке, чтобы соответствовать подложке. [26]

Напряжения в пленках, нанесенных на плоские подложки, такие как пластины, можно рассчитать, измерив кривизну пластины из-за деформации пленки. Использование оптических установок, таких как лазеры, [30] позволяет проводить полную характеристику пластины до и после осаждения. Лазеры отражаются от пластины в виде сетки, а искажения в сетке используются для расчета кривизны, а также для измерения оптических констант . Напряжения в тонких пленках также можно измерить с помощью рентгеновской дифракции или путем фрезерования участка пленки с использованием сфокусированного ионного пучка и мониторинга релаксации с помощью сканирующей электронной микроскопии . [24]

Обычный метод определения изменения напряжения пленки заключается в измерении кривизны пластины во время ее осаждения. Стоуни [31] связывает среднее напряжение пленки с ее кривизной с помощью следующего выражения:

где , где - объемный модуль упругости материала, составляющего пленку, и - коэффициент Пуассона материала, составляющего пленку, - толщина подложки, - высота пленки, и - среднее напряжение в пленке. Предположения, сделанные относительно формулы Стоуни, предполагают, что пленка и подложка меньше поперечного размера пластины и что напряжение равномерно по всей поверхности. [32] Поэтому среднюю толщину напряжения данной пленки можно определить путем интегрирования напряжения по данной толщине пленки:

где — направление, нормальное к подложке, и представляет собой напряжение на месте на определенной высоте пленки. Толщина напряжения (или сила на единицу ширины) представлена как — важная величина, поскольку она направленно пропорциональна кривизне на . Из-за этой пропорциональности измерение кривизны пленки при заданной толщине пленки может напрямую определить напряжение в пленке при этой толщине. Кривизна пластины определяется средним напряжением в пленке. Однако, если напряжение не распределено равномерно в пленке (как это было бы для эпитаксиально выращенных слоев пленки, которые не релаксировали, так что внутреннее напряжение обусловлено несоответствием решеток подложки и пленки), невозможно определить напряжение на определенной высоте пленки без непрерывных измерений кривизны. Если проводятся непрерывные измерения кривизны, то производная по времени данных о кривизне: [33]

можно показать, как изменяется внутреннее напряжение в любой заданной точке. Предполагая, что напряжение в нижележащих слоях осажденной пленки остается постоянным в ходе дальнейшего осаждения, мы можем представить инкрементное напряжение как: [33]

Наноиндентирование является популярным методом измерения механических свойств пленок. Измерения могут использоваться для сравнения пленок с покрытием и без покрытия, чтобы выявить влияние обработки поверхности на упругие и пластические реакции пленки. Кривые нагрузка-смещение могут раскрыть информацию о трещинах, расслоении и пластичности как пленки, так и подложки. [34]

Метод Оливера и Фарра [35] может быть использован для оценки результатов наноиндентирования для оценки твердости и модуля упругости с использованием осесимметричных геометрий индентора, таких как сферический индентор. Этот метод предполагает, что во время разгрузки восстанавливаются только упругие деформации (где обратная пластическая деформация пренебрежимо мала). Параметр обозначает нагрузку, является смещением относительно недеформированной поверхности покрытия и является конечной глубиной проникновения после разгрузки. Они используются для аппроксимации степенного соотношения для кривых разгрузки:

После расчета площади контакта твердость оценивается по формуле:

Из соотношения площади контакта жесткость разгрузки можно выразить соотношением: [36]

Где - эффективный модуль упругости и учитывает упругие смещения в образце и инденторе. Это соотношение можно применить и к упругопластическому контакту, на который не влияют нагромождения и усадки при индентировании.

Из-за малой толщины пленок случайный зонд подложки вызывает беспокойство. Чтобы избежать вдавливания за пределы пленки и в подложку, глубина проникновения часто поддерживается на уровне менее 10% от толщины пленки. [37] Для конических или пирамидальных инденторов глубина вдавливания масштабируется как , где - радиус контактной окружности, а - толщина пленки. Соотношение глубины проникновения и толщины пленки можно использовать в качестве параметра масштабирования для мягких пленок. [34]

Напряжение и релаксация напряжений в пленках могут влиять на свойства материалов пленки, такие как массовый перенос в микроэлектронных приложениях. Поэтому принимаются меры предосторожности, чтобы либо смягчить, либо создать такие напряжения; например, буферный слой может быть нанесен между подложкой и пленкой. [24] Инженерия деформации также используется для создания различных фазовых и доменных структур в тонких пленках, таких как доменная структура сегнетоэлектрика цирконата титаната свинца (PZT). [38]

В физических науках многослойная или стратифицированная среда представляет собой стопку различных тонких пленок. Обычно многослойная среда создается для определенной цели. Поскольку слои тонкие по отношению к некоторому соответствующему масштабу длины, эффекты интерфейса гораздо важнее, чем в объемных материалах, что приводит к появлению новых физических свойств. [39]

Термин «многослойный» не является расширением « монослойного » и « двухслойного », которые описывают один слой толщиной в одну или две молекулы. Многослойная среда скорее состоит из нескольких тонких пленок.

Использование тонких пленок для декоративных покрытий, вероятно, представляет собой их древнейшее применение. Это охватывает около 100 нм тонких золотых листов , которые уже использовались в Древней Индии более 5000 лет назад. Это также может пониматься как любая форма живописи, хотя этот вид работы обычно считается художественным ремеслом, а не инженерной или научной дисциплиной. Сегодня тонкопленочные материалы переменной толщины и высокого показателя преломления, такие как диоксид титана, часто применяются для декоративных покрытий, например, на стекле, вызывая радужный цвет, как масло на воде. Кроме того, непрозрачные поверхности золотого цвета могут быть получены либо путем напыления золота, либо нитрида титана .

Эти слои служат как в отражательных, так и в преломляющих системах. Зеркала большой площади (отражающие) стали доступны в 19 веке и были изготовлены путем напыления металлического серебра или алюминия на стекло. Рефракционные линзы для оптических приборов, таких как камеры и микроскопы, обычно демонстрируют аберрации , т. е. неидеальное рефракционное поведение. В то время как раньше большие наборы линз приходилось выстраивать вдоль оптического пути, в настоящее время покрытие оптических линз прозрачными многослойными слоями диоксида титана, нитрида кремния или оксида кремния и т. д. может исправить [ сомнительно – обсудить ] эти аберрации. Хорошо известным примером прогресса в оптических системах с помощью тонкопленочной технологии является линза шириной всего в несколько мм в камерах смартфонов . Другие примеры приведены в виде антибликовых покрытий на очках или солнечных батареях .

Тонкие пленки часто наносятся для защиты нижележащей заготовки от внешних воздействий. Защита может работать за счет минимизации контакта с внешней средой, чтобы уменьшить диффузию из среды в заготовку или наоборот. Например, пластиковые бутылки из-под лимонада часто покрываются антидиффузионными слоями, чтобы избежать диффузии CO 2 , в который разлагается углекислый газ, введенный в напиток под высоким давлением. Другим примером являются тонкие пленки TiN в микроэлектронных чипах, разделяющие электропроводящие алюминиевые линии от встроенного изолятора SiO 2 , чтобы подавить образование Al 2 O 3 . Часто тонкие пленки служат защитой от истирания между механически движущимися частями. Примерами последнего применения являются алмазоподобные углеродные слои, используемые в автомобильных двигателях, или тонкие пленки из нанокомпозитов .

Тонкие слои из элементарных металлов, таких как медь, алюминий, золото или серебро и т. д., а также сплавы нашли многочисленные применения в электрических устройствах. Благодаря своей высокой электропроводности они способны переносить электрические токи или подавать напряжения. Тонкие металлические слои служат в обычных электрических системах, например, в качестве слоев Cu на печатных платах , в качестве внешнего заземляющего проводника в коаксиальных кабелях и различных других формах, таких как датчики и т. д. [41] Основной областью применения стало их использование в интегрированных пассивных устройствах и интегральных схемах , [42] где электрическая сеть между активными и пассивными устройствами, такими как транзисторы и конденсаторы и т. д., построена из тонких слоев Al или Cu. Эти слои имеют толщину в диапазоне от нескольких 100 нм до нескольких мкм, и они часто встроены в слои нитрида титана толщиной в несколько нм , чтобы блокировать химическую реакцию с окружающим диэлектриком, таким как SiO 2 . На рисунке показана микрофотография латерально структурированного металлического стека TiN/Al/TiN в микроэлектронном чипе. [40]

Гетероструктуры нитрида галлия и подобных полупроводников могут привести к связыванию электронов в субнанометровом слое, эффективно ведущем себя как двумерный электронный газ . Квантовые эффекты в таких тонких пленках могут значительно повысить подвижность электронов по сравнению с объемным кристаллом, который используется в транзисторах с высокой подвижностью электронов .

Тонкие пленки благородных металлов используются в плазмонных структурах, таких как датчики поверхностного плазмонного резонанса (SPR). Поверхностные плазмонные поляритоны представляют собой поверхностные волны в оптическом режиме, которые распространяются между металлическими и диэлектрическими интерфейсами; в конфигурации Кречмана-Ретера для датчиков SPR призма покрывается металлической пленкой путем испарения. Из-за плохих адгезионных характеристик металлических пленок в качестве промежуточных слоев используются пленки германия , титана или хрома для обеспечения более прочной адгезии. [43] [44] [45] Тонкие металлические пленки также используются в конструкциях плазмонных волноводов . [46] [47]

Тонкопленочные технологии также разрабатываются как средство существенного снижения стоимости солнечных элементов . Обоснованием этого является то, что тонкопленочные солнечные элементы дешевле в производстве из-за их сниженных материальных затрат, затрат на электроэнергию, затрат на обработку и капитальных затрат. Это особенно заметно в использовании печатной электроники ( рулонные ) процессы. Другие тонкопленочные технологии, которые все еще находятся на ранней стадии текущих исследований или с ограниченной коммерческой доступностью, часто классифицируются как новые или фотоэлектрические элементы третьего поколения и включают в себя органические , сенсибилизированные красителем и полимерные солнечные элементы , а также квантовые точки , [48] медно-цинково-оловянные сульфидные , нанокристаллические и перовскитные солнечные элементы . [49] [50]

Технология тонкопленочной печати используется для нанесения твердотельных литий-полимеров на различные подложки для создания уникальных батарей для специализированных применений. Тонкопленочные батареи могут быть нанесены непосредственно на чипы или корпуса чипов любой формы и размера. Гибкие батареи могут быть изготовлены путем печати на пластике, тонкой металлической фольге или бумаге. [51]

Для миниатюризации и более точного управления резонансной частотой пьезоэлектрических кристаллов разработаны тонкопленочные объемные акустические резонаторы TFBAR/FBAR для генераторов, телекоммуникационных фильтров и дуплексеров, а также датчиков.