Массовое производство , также известное как поточное производство или непрерывное производство , представляет собой производство значительных количеств стандартизированной продукции в постоянном потоке, в том числе и особенно на сборочных линиях . Вместе с серийным производством и серийным производством это один из трех основных методов производства. [1]

Термин « массовое производство» был популяризирован статьей 1926 года в приложении к Британской энциклопедии , написанной на основе переписки с Ford Motor Company . Газета New York Times использовала этот термин в названии статьи, появившейся до публикации статьи в Britannica . [2]

Концепции массового производства применяются к различным видам продукции: от жидкостей и твердых частиц, обрабатываемых в больших количествах ( продукты питания , топливо , химикаты и добываемые полезные ископаемые ), до деталей и сборок деталей ( бытовая техника и автомобили ).

Некоторые методы массового производства, такие как стандартизированные размеры и производственные линии, появились на много столетий раньше промышленной революции ; однако современное массовое производство стало возможным только после появления в середине 19 века станков и технологий производства взаимозаменяемых деталей. [2]

Массовое производство предполагает очень быстрое изготовление множества копий продукции с использованием технологий сборочной линии для отправки частично готовых изделий работникам, каждый из которых работает над отдельным этапом, вместо того, чтобы заставлять рабочего работать над всем изделием от начала до конца. Появление массового производства позволило на многих рынках превзойти спрос, что заставило компании искать новые способы стать более конкурентоспособными.

Массовое производство жидких веществ обычно включает в себя трубы с центробежными насосами или шнековые конвейеры (шнеки) для передачи сырья или частично готовой продукции между емкостями. Процессы потока жидкости, такие как нефтепереработка и сыпучие материалы, такие как древесная щепа и целлюлоза, автоматизируются с помощью системы управления процессом , которая использует различные инструменты для измерения таких переменных, как температура, давление, объем и уровень, обеспечивая обратную связь.

Сыпучие материалы, такие как уголь, руда, зерно и древесная щепа, транспортируются с помощью ленточных, цепных, пластинчатых, пневматических или винтовых конвейеров, ковшовых элеваторов и мобильного оборудования, такого как фронтальные погрузчики . Перевозка материалов на поддонах производится вилочными погрузчиками. Для перемещения тяжелых предметов, таких как катушки с бумагой, сталь или оборудование, также используются электрические мостовые краны , иногда называемые мостовыми кранами, поскольку они охватывают большие заводские пролеты.

Массовое производство капиталоемко и энергоемко, поскольку в нем используется высокая доля машин и энергии по отношению к работникам. Он также обычно автоматизируется , при этом общие затраты на единицу продукции уменьшаются. Однако оборудование, необходимое для создания линии массового производства (например, роботы и машинные прессы ), настолько дорогое, что для получения прибыли необходимо иметь некоторую уверенность в том, что продукт будет успешным.

Одно из описаний массового производства гласит: «Навыки встроены в инструмент», а это означает, что рабочий, использующий инструмент, может не нуждаться в этом навыке. Например, в XIX или начале XX века это можно было выразить как «мастерство заключается в самом верстаке » (а не в обучении рабочего). Вместо того, чтобы квалифицированный рабочий измерял каждый размер каждой части продукта по чертежам или другим частям во время его формирования, под рукой были готовые приспособления , гарантирующие, что деталь изготовлена в соответствии с этой установкой. Уже было проверено, что готовая деталь будет соответствовать спецификациям и соответствовать всем остальным готовым деталям, и она будет изготовлена быстрее, без затрат времени на доводку деталей до соответствия друг другу. Позже, когда появилось компьютеризированное управление (например, ЧПУ ), приспособления были устранены, но оставалось верным, что навыки (или знания) были встроены в инструмент (или процесс, или документацию), а не находились в голове рабочего. Это специализированный капитал, необходимый для массового производства; каждый верстак и набор инструментов (или каждая ячейка ЧПУ, или каждая фракционирующая колонна ) индивидуальны (настроены под свою задачу).

Стандартизированные детали и размеры, а также технологии заводского производства были разработаны в доиндустриальные времена; До изобретения станков изготовление точных деталей, особенно металлических, было весьма трудоемким.

Арбалеты с бронзовыми деталями производились в Китае в период Воюющих царств . Император Цинь хотя бы частично объединил Китай, вооружив большие армии этим оружием, которое было оснащено сложным ударно-спусковым механизмом, состоящим из взаимозаменяемых деталей. [4] Считается, что Терракотовая армия , охраняющая некрополь Императора, была создана с использованием стандартизированных форм на сборочной линии . [5] [6]

В древнем Карфагене военные корабли производились массово в больших количествах по умеренной цене, что позволяло им эффективно сохранять контроль над Средиземным морем . [7] Много веков спустя Венецианская республика последовала за Карфагеном в производстве кораблей из сборных деталей на сборочной линии: Венецианский арсенал производил почти один корабль каждый день на том, что фактически было первым в мире заводом , на котором на пике своего развития работало 16 000 человек. . [8] [9]

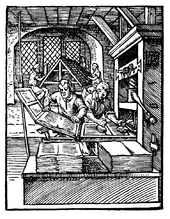

Изобретение передвижных шрифтов позволило начать массовое производство таких документов, как книги. Первая система подвижного шрифта была изобретена в Китае Би Шэном [ 10] во время правления династии Сун , где она использовалась, среди прочего, для выпуска бумажных денег . [11] Самая старая сохранившаяся книга, созданная с использованием металлического шрифта, — это « Джикджи» , напечатанная в Корее в 1377 году. [12] Иоганн Гутенберг , благодаря своему изобретению печатного станка и производству Библии Гутенберга , представил в Европе подвижный шрифт. Благодаря этому внедрению массовое производство в европейской издательской индустрии стало обычным явлением, что привело к демократизации знаний , повышению грамотности и образования, а также к зарождению современной науки . [13]

Жан-Батист де Грибоваль , французский инженер-артиллерист, ввел стандартизацию конструкции пушек в середине 18 века. Он разработал 6-дюймовую (150-мм) полевую гаубицу, ствол, лафет и характеристики боеприпасов которой были одинаковыми для всех французских пушек. Стандартизированные взаимозаменяемые детали этих пушек, вплоть до гаек, болтов и винтов, сделали их массовое производство и ремонт проще, чем раньше. [ нужна цитата ]

Во время промышленной революции простые методы массового производства использовались на Портсмутском заводе по производству блоков в Англии для изготовления корабельных блоков для Королевского флота во время наполеоновских войн . Это было достигнуто в 1803 году Марком Исамбардом Брюнелем в сотрудничестве с Генри Модслеем под руководством сэра Сэмюэля Бентама . [14] Первые безошибочные примеры производственных операций, тщательно разработанных для снижения производственных затрат с помощью специализированного труда и использования машин, появились в 18 веке в Англии. [15]

Военно-морской флот находился в состоянии расширения, и требовалось производить 100 000 полиспастов в год. Бентам уже добился поразительной эффективности в доках, внедрив механическое оборудование и реорганизовав систему верфи. Брюнель, инженер-новатор, и Модслей, пионер технологии станков, который в 1800 году разработал первый промышленно практичный токарно-винторезный станок , который впервые стандартизировал размеры резьбы , что, в свою очередь, позволило применять взаимозаменяемые детали , сотрудничали в разработке планов. для производства оборудования для изготовления блоков. К 1805 году верфь была полностью обновлена революционным, специально созданным оборудованием, в то время как продукция все еще производилась индивидуально с использованием различных компонентов. [14] Всего потребовалось 45 машин для выполнения 22 процессов с блоками, которые можно было сделать одного из трех возможных размеров. [14] Машины были почти полностью изготовлены из металла, что повышало их точность и долговечность. Машины делали маркировку и углубления на блоках, чтобы обеспечить выравнивание на протяжении всего процесса. Одним из многих преимуществ этого нового метода было повышение производительности труда за счет менее трудоемких требований по управлению машинами. Ричард Бимиш, помощник сына и инженера Брюнеля, Изамбарда Кингдом Брюнеля , писал:

Таким образом, десять человек с помощью этой машины могут с единообразием, быстротой и легкостью выполнить то, что раньше требовало неуверенного труда ста десяти человек. [14]

К 1808 году годовое производство 45 машин достигло 130 000 блоков, а часть оборудования все еще работала до середины двадцатого века. [14] [16] Технологии массового производства также использовались в довольно ограниченной степени для изготовления часов и стрелкового оружия, хотя детали обычно не были взаимозаменяемыми. [2] Хотя двигатели канонерских лодок Крымской войны производились в очень небольших масштабах, спроектированные и собранные Джоном Пенном из Гринвича, они считаются первым примером применения технологий массового производства (хотя и не обязательно метода конвейерной сборки) в морской технике. [17] Выполняя заказ Адмиралтейства на 90 комплектов своей конструкции горизонтального магистрального двигателя высокого давления и высоких оборотов , Пенн изготовил их все за 90 дней. Он также повсюду использовал резьбу Whitworth Standard . [18] Предпосылками широкого использования массового производства были взаимозаменяемые детали , станки и электроэнергия , особенно в виде электричества .

Некоторые из концепций организационного управления, необходимых для создания массового производства 20-го века, такие как научный менеджмент , были впервые предложены другими инженерами (большинство из которых не известны, но Фредерик Уинслоу Тейлор - один из самых известных), чьи работы позже будет синтезирован в таких областях, как промышленное проектирование , производственная инженерия , исследование операций и управленческое консультирование . Хотя после ухода из компании Генри Форда , которая была переименована в Cadillac и позже была награждена Трофеем Дьюара в 1908 году за создание взаимозаменяемых прецизионных деталей двигателя массового производства, Генри Форд преуменьшил роль тейлоризма в развитии массового производства в своей компании. Однако руководство Ford провело исследования времени и эксперименты, чтобы механизировать свои заводские процессы, сосредоточив внимание на минимизации перемещений рабочих. Разница в том, что в то время как Тейлор сосредоточивал свое внимание главным образом на эффективности рабочего, Форд также заменял труд использованием тщательно продуманных машин, где это возможно.

В 1807 году Эли Терри был нанят для производства 4000 часов с деревянным механизмом по контракту Портера. В это время годовой объем производства деревянных часов в среднем не превышал нескольких десятков. Терри разработал фрезерный станок в 1795 году, в котором усовершенствовал взаимозаменяемые детали . В 1807 году Терри разработал станок для резки шпинделя, который мог производить несколько деталей одновременно. Терри нанял Сайласа Ходли и Сета Томаса для работы на сборочной линии на предприятии. Контракт Портера был первым в истории контрактом, предусматривавшим массовое производство часовых механизмов. В 1815 году Терри начал массовое производство первых полочных часов. Чонси Джером , ученик Эли Терри, ежегодно производил до 20 000 латунных часов в 1840 году, когда он изобрел дешевые 30-часовые часы OG. [19]

Военное министерство США спонсировало разработку взаимозаменяемых деталей для орудий, производимых на арсеналах в Спрингфилде, штат Массачусетс, и Харперс-Ферри , штат Вирджиния (ныне Западная Вирджиния), в первые десятилетия XIX века, наконец добившись надежной взаимозаменяемости примерно к 1850 году . 2] Этот период совпал с развитием станков , когда оружейные заводы проектировали и строили множество собственных станков. Некоторые из используемых методов представляли собой систему датчиков для проверки размеров различных деталей, а также приспособлений и приспособлений для направления станков, а также правильного удержания и выравнивания заготовок. Эта система стала известна как оружейная практика или американская система производства , которая распространилась по всей Новой Англии при помощи квалифицированных механиков из оружейных складов, которые сыграли важную роль в передаче технологии производителям швейных машин и другим отраслям, таким как станки, уборочные машины. и велосипеды. Компания Singer Manufacturing Co. , которая когда-то была крупнейшим производителем швейных машин, не создавала взаимозаменяемых деталей до конца 1880-х годов, примерно в то же время, когда Сайрус Маккормик внедрил современные производственные практики при изготовлении уборочных машин . [2]

Во время Второй мировой войны Соединенные Штаты массово производили множество транспортных средств и вооружений , таких как корабли (например, Liberty Ships , лодки Хиггинса ), самолеты (например, North American P-51 Mustang , Consolidated B-24 Liberator , Boeing B-29 Superfortress ). , джипы (т.е. Willys MB ), грузовики, танки (т.е. M4 Sherman ) и пулеметы M2 Browning и M1919 Browning . Многие транспортные средства, перевозимые судами, были отправлены по частям, а затем собраны на месте. [20]

В связи с продолжающимся энергетическим переходом многие компоненты ветряных турбин и солнечные панели производятся массово. [21] [22] [23] Ветровые турбины и солнечные панели используются соответственно в ветряных и солнечных электростанциях .

Кроме того, в рамках продолжающихся мер по смягчению последствий изменения климата было предложено крупномасштабное связывание углерода (посредством лесовосстановления , восстановления голубого углерода и т. д.). Некоторые проекты (например, кампания «Триллион деревьев ») предполагают посадку очень большого количества деревьев. Чтобы ускорить такие усилия, может оказаться полезным быстрое размножение деревьев. Некоторые автоматизированные машины были произведены для быстрого (вегетативного) размножения растений . [24] Кроме того, для некоторых растений, которые помогают улавливать углерод (например, морских водорослей ), были разработаны методы, помогающие ускорить этот процесс. [25]

Массовое производство выиграло от разработки таких материалов, как недорогая сталь, высокопрочная сталь и пластмассы. Обработка металлов была значительно улучшена за счет использования быстрорежущей стали , а затем и очень твердых материалов, таких как карбид вольфрама, для режущих кромок. [26] Изготовлению стальных компонентов способствовало развитие электросварки и штампованных стальных деталей, которые появились в промышленности примерно в 1890 году. Пластмассам, таким как полиэтилен , полистирол и поливинилхлорид (ПВХ), можно легко придавать формы путем экструзии . выдувное или литьевое формование , что приводит к очень дешевому производству потребительских товаров, пластиковых труб, контейнеров и деталей.

Влиятельная статья, которая помогла сформулировать и популяризировать определение массового производства в 20-м веке, появилась в приложении к Британской энциклопедии 1926 года . Статья была написана на основе переписки с Ford Motor Company, и иногда ее считают первым использованием этого термина. [2]

Электрификация заводов началась очень постепенно в 1890-х годах после внедрения Фрэнком Дж. Спрагом практического двигателя постоянного тока и ускорилась после того, как двигатель переменного тока был разработан Галилео Феррарисом , Николой Теслой и Вестингаузом , Михаилом Доливо-Добровольским и другими. Электрификация заводов происходила быстрее всего в период с 1900 по 1930 годы, чему способствовало создание электроэнергетических предприятий с центральными станциями и снижение цен на электроэнергию с 1914 по 1917 год. [27]

Электродвигатели были в несколько раз более эффективны, чем небольшие паровые двигатели, поскольку выработка энергии на центральных станциях была более эффективной, чем небольшие паровые двигатели, а также потому, что линейные валы и ремни имели высокие потери на трение. [28] [29] Электродвигатели также обеспечивали большую гибкость в производстве и требовали меньшего обслуживания, чем линейные валы и ремни. На многих заводах выпуск продукции увеличился на 30% просто за счет перехода на электродвигатели.

Электрификация позволила создать современное массовое производство, как, например, завод по переработке железной руды Томаса Эдисона (около 1893 г.), который мог перерабатывать 20 000 тонн руды в день в две смены по пять человек в каждой. В то время все еще было принято обрабатывать сыпучие материалы лопатами, тачками и небольшими узкоколейными железнодорожными вагонами, и для сравнения: в предыдущие десятилетия землеройный станок обычно обрабатывал пять тонн за 12-часовой день.

Наибольшее влияние раннее массовое производство оказало на производство предметов повседневного обихода, например, в компании Ball Brothers Glass Manufacturing Company , которая примерно в 1900 году электрифицировала свой завод по производству каменных банок в Манси, штат Индиана , США. В новом автоматизированном процессе вместо стеклодувных машин использовались стеклодувные машины. 210 мастеров-стеклодувов и помощников. Небольшой электрический грузовик использовался для одновременной обработки 150 дюжин бутылок, тогда как раньше ручная тележка перевозила шесть дюжин. Электрические миксеры заменили людей лопатами, работающими с песком и другими ингредиентами, которые подавались в стекловаренную печь. Электрический мостовой кран заменил 36 поденщиков для перемещения тяжелых грузов по заводу. [30]

По словам Генри Форда : [31]

Появление совершенно новой системы производства электроэнергии освободило промышленность от кожаных ремней и лесных валов , поскольку в конечном итоге стало возможным снабдить каждый инструмент собственным электродвигателем. Это может показаться лишь незначительной деталью. Фактически современное производство не могло осуществляться с использованием ленточных и линейных валов по ряду причин. Двигатель позволил расположить машины в порядке работы, и одно это, вероятно, удвоило эффективность промышленности, поскольку исключило огромное количество бесполезных операций по перемещению и транспортировке. Лента и вал лески были также чрезвычайно расточительны – настолько расточительны, что ни одна фабрика не могла быть по-настоящему большой, поскольку даже самый длинный лесной вал был мал по современным требованиям. Кроме того, в старых условиях были невозможны высокоскоростные инструменты – ни шкивы, ни ремни не выдерживали современных скоростей. Без высокоскоростных инструментов и более тонких сталей, которые они создали, не было бы ничего того, что мы называем современной промышленностью.

Массовое производство было популяризировано в конце 1910-х и 1920-х годах компанией Ford Motor Company Генри Форда , [32] которая представила электродвигатели хорошо известной тогда технологии цепного или последовательного производства. Форд также купил или спроектировал и изготовил специальные станки и приспособления, такие как многошпиндельные сверлильные станки , которые могли просверлить каждое отверстие на одной стороне блока цилиндров за одну операцию, и фрезерный станок с несколькими головками , который мог одновременно обрабатывать 15 блоков двигателя, удерживаемых на одиночное приспособление. Все эти станки систематически располагались в производственном потоке, а некоторые имели специальные тележки для перекатывания тяжелых изделий в положение обработки. При производстве Ford Model T использовалось 32 000 станков. [33]

Процесс заводского изготовления, при котором детали создаются отдельно от готового продукта, лежит в основе любого массового строительства. Ранние примеры включают передвижные конструкции , которые, как сообщается, использовались Акбаром Великим [34] и дома движимого имущества , построенные освобожденными рабами на Барбадосе . [35] Хижина Ниссена , впервые использованная британцами во время Первой мировой войны , сочетала сборные конструкции и массовое производство таким образом, чтобы это соответствовало потребностям военных. Простые конструкции, которые стоили недорого и могли быть возведены всего за пару часов, имели большой успех: только во время Первой мировой войны было построено более 100 000 хижин Ниссена, и они впоследствии служили в других конфликтах и вдохновляли ряд подобных хижин. конструкции. [36]

После Второй мировой войны в Соединенных Штатах Уильям Левитт стал пионером строительства стандартизированных домов в 56 различных местах по всей стране. Эти поселения получили название «Левиттауны» , и их можно было построить быстро и дешево за счет использования эффекта масштаба , а также специализации строительных задач в процессе, напоминающем сборочный конвейер. [37] В эту эпоху также было изобретено передвижной дом , небольшой сборный дом, который можно дешево транспортировать на кузове грузовика.

В условиях современной индустриализации строительства для предварительной сборки компонентов дома часто используется массовое производство. [38]

Ткани и материалы

Массовое производство существенно повлияло на индустрию моды, особенно в сфере волокон и материалов. Появление синтетических волокон, таких как полиэстер и нейлон, произвело революцию в текстильном производстве, предоставив экономически эффективную альтернативу натуральным волокнам. Этот сдвиг позволил быстро начать производство недорогой одежды, что способствовало развитию быстрой моды. Такая зависимость от массового производства вызвала обеспокоенность по поводу экологической устойчивости и условий труда, стимулируя необходимость более этических и устойчивых практик в индустрии моды. [39]

Системы массового производства изделий, состоящих из множества деталей, обычно организуются в сборочные линии . Сборки проходят на конвейере или, если они тяжелые, подвешиваются на мостовом кране или монорельсе.

На заводе по производству сложной продукции, а не на одной сборочной линии, может быть множество вспомогательных сборочных линий, поставляющих узлы (например, автомобильные двигатели или сиденья) на магистральную «основную» сборочную линию. Схема типичного завода массового производства больше похожа на скелет рыбы, чем на одну линию.

Вертикальная интеграция — это бизнес-практика, которая предполагает получение полного контроля над производством продукта, от сырья до окончательной сборки.

В эпоху массового производства это вызвало проблемы с транспортировкой и торговлей, поскольку системы доставки были неспособны транспортировать огромные объемы готовых автомобилей (в случае Генри Форда), не причинив ущерба, а также государственная политика наложила торговые барьеры на готовые автомобили. [40]

Форд построил комплекс Ford River Rouge с целью производить собственное железо и сталь на том же большом заводе, где производилась сборка деталей и автомобилей. River Rouge также производила собственную электроэнергию.

Вертикальная интеграция в сфере добычи полезных ископаемых, например, в сфере сырья, ведет от передовых технологий к зрелым, низкодоходным отраслям. Большинство компаний предпочли сосредоточиться на своем основном бизнесе, а не на вертикальной интеграции. Это включало покупку запчастей у сторонних поставщиков, которые часто могли производить их дешевле или дешевле.

Standard Oil , крупнейшая нефтяная компания XIX века, была вертикально интегрирована отчасти потому, что не было спроса на нерафинированную сырую нефть, но керосин и некоторые другие продукты пользовались большим спросом. Другая причина заключалась в том, что Standard Oil монополизировала нефтяную промышленность. Крупнейшие нефтяные компании были и многие до сих пор остаются вертикально интегрированными, от добычи до переработки, и имеют собственные розничные станции, хотя некоторые из них продали свои розничные операции. Некоторые нефтяные компании также имеют химические подразделения.

Лесозаготовительные и бумажные компании когда-то владели большей частью своих лесных угодий и продавали некоторую готовую продукцию, например коробки из гофрированного картона. Тенденция заключалась в том, чтобы продать лесные угодья, чтобы получить деньги и избежать налогов на недвижимость.

Экономия массового производства возникает из нескольких источников. Основной причиной является сокращение непроизводительных усилий всех типов. В ремесленном производстве мастер должен суетиться по цеху, доставая детали и собирая их. Ему приходится находить и использовать множество инструментов много раз для разных задач. В массовом производстве каждый рабочий повторяет одну или несколько связанных задач, в которых используется один и тот же инструмент для выполнения идентичных или почти идентичных операций с потоком продуктов. Точный инструмент и детали всегда под рукой, поскольку последовательно перемещаются по сборочной линии. Рабочий тратит мало или вообще не тратит времени на поиск и/или подготовку материалов и инструментов, поэтому время, затрачиваемое на производство продукта с использованием массового производства, короче, чем при использовании традиционных методов.

Вероятность человеческой ошибки и отклонений также снижается, поскольку задачи преимущественно выполняются оборудованием; ошибка в эксплуатации такого оборудования имеет более далеко идущие последствия. Сокращение затрат на рабочую силу, а также увеличение темпов производства позволяют компании производить большее количество одного продукта с меньшими затратами, чем при использовании традиционных нелинейных методов.

Однако массовое производство негибко, поскольку после внедрения производственной линии трудно изменить конструкцию или производственный процесс . Кроме того, вся продукция, выпускаемая на одной производственной линии, будет идентична или очень похожа, а внести разнообразие для удовлетворения индивидуальных вкусов непросто. Однако некоторого разнообразия можно добиться, если при необходимости применить различную отделку и декорирование в конце производственной линии. Начальная стоимость оборудования может быть высокой, поэтому производитель должен быть уверен, что оно продается, иначе производители потеряют много денег.

Ford Model T производил огромную доступную продукцию, но не очень хорошо реагировал на спрос на разнообразие, настройку или изменения дизайна. Как следствие, Ford в конечном итоге уступил долю рынка General Motors, которая представила ежегодные изменения моделей, больше аксессуаров и выбор цветов. [2]

С каждым десятилетием инженеры находили способы повысить гибкость систем массового производства, сокращая сроки разработки новых продуктов и обеспечивая большую индивидуализацию и разнообразие продуктов.

По сравнению с другими методами производства массовое производство может создать новые профессиональные риски для работников. Частично это связано с тем, что работникам приходится управлять тяжелой техникой, одновременно работая в тесном контакте со многими другими работниками. Поэтому для сведения к минимуму возникновения промышленных аварий необходимы профилактические меры безопасности, такие как противопожарные учения, а также специальная подготовка .

В 1830-х годах французский политический мыслитель и историк Алексис де Токвиль определил одну из ключевых характеристик Америки, которая позже сделала ее столь подходящей для развития массового производства: однородную потребительскую базу. Де Токвиль писал в своей книге «Демократия в Америке» (1835 г.), что «отсутствие в Соединенных Штатах тех огромных накоплений богатства , которые благоприятствуют тратам больших сумм на предметы простой роскоши... оказывает на продукцию американской промышленности особый характер. от промышленности других стран. [Производство ориентировано на] изделия, отвечающие потребностям всего народа».

Массовое производство повысило производительность , что способствовало экономическому росту и сокращению продолжительности рабочей недели, наряду с другими факторами, такими как транспортная инфраструктура (каналы, железные дороги и автомагистрали) и механизация сельского хозяйства. Эти факторы привели к сокращению типичной рабочей недели с 70 часов в начале 19 века до 60 часов в конце века, затем до 50 часов в начале 20 века и, наконец, до 40 часов в середине 1930-х годов.

Массовое производство позволило значительно увеличить общий объем производства. Используя европейскую ремесленную систему в конце 19 века, было трудно удовлетворить спрос на такую продукцию, как швейные машины и механические комбайны с приводом от животных . [2] К концу 1920-х годов многие ранее дефицитные товары были в наличии. Один экономист утверждал, что это представляло собой «перепроизводство» и способствовало высокому уровню безработицы во время Великой депрессии . [41] Закон Сэя отрицает возможность всеобщего перепроизводства , и по этой причине экономисты-классики отрицают, что он сыграл какую-либо роль в Великой депрессии.

Массовое производство позволило развить потребительство за счет снижения удельной стоимости многих используемых товаров.

Массовое производство связано с индустрией быстрой моды , часто оставляя потребителю одежду более низкого качества по более низкой цене. Большая часть одежды быстрой моды производится массово, а это означает, что она обычно изготавливается из дешевых тканей, таких как полиэстер , и имеет плохую конструкцию, чтобы сократить время выполнения работ и удовлетворить запросы потребителей и меняющиеся тенденции.

Из старых таблиц цен можно сделать вывод, что мощность печатного станка около 1600 при пятнадцатичасовом рабочем дне составляла от 3200 до 3600 оттисков в день.

{{cite book}}: |work=игнорируется ( помощь )Би Шэн ... который около 1045 года первым изобрел искусство печати подвижным литером.

{{cite news}}: Отсутствует или пусто |title=( помощь ){{cite journal}}: Требуется цитировать журнал |journal=( помощь )CS1 maint: postscript (link){{cite journal}}: Требуется цитировать журнал |journal=( помощь )