Турбореактивный или ветровентиляторный двигатель — это тип воздушно-реактивного двигателя , который широко используется в самолетных двигателях . Слово «турбореактивный двигатель» представляет собой комбинацию ссылок на технологию двигателей предыдущего поколения турбореактивного двигателя и дополнительную ступень вентилятора. Он состоит из газотурбинного двигателя , который получает механическую энергию от сгорания, [1] и канального вентилятора , который использует механическую энергию от газовой турбины, чтобы нагнетать воздух назад. Таким образом, в то время как весь воздух, забираемый турбореактивным двигателем, проходит через камеру сгорания и турбины, в турбовентиляторном двигателье часть этого воздуха обходит эти компоненты. Таким образом, турбовентиляторный двигатель можно рассматривать как турбореактивный двигатель, используемый для приведения в действие канального вентилятора, причем оба они вносят вклад в тягу .

Отношение массового расхода воздуха, обходящего ядро двигателя, к массовому расходу воздуха, проходящего через ядро, называется степенью двухконтурности . Двигатель создает тягу за счет комбинации этих двух частей, работающих вместе. Двигатели, которые используют большую реактивную тягу по сравнению с тягой вентилятора, известны как турбовентиляторные двигатели с низким двухконтурием ; и наоборот, те, которые имеют значительно большую тягу вентилятора, чем реактивную тягу, известны как двигатели с высоким двухконтурием . Большинство используемых реактивных двигателей коммерческой авиации относятся к типу двигателей с высоким двухконтурием, [2] [3], а большинство современных истребительных двигателей являются двигателями с низким двухконтурием. [4] [5] Форсажные камеры используются на турбовентиляторных двигателях с низким двухконтурием со смешиванием двухконтурия и ядра перед форсажной камерой.

Современные турбовентиляторы имеют либо большой одноступенчатый вентилятор, либо меньший вентилятор с несколькими ступенями. Ранняя конфигурация объединяла турбину низкого давления и вентилятор в одном заднем блоке.

Турбореактивный двигатель был изобретен для улучшения расхода топлива турбореактивным двигателем. Он достигает этого, выталкивая больше воздуха, тем самым увеличивая массу и снижая скорость реактивной струи по сравнению с турбореактивным двигателем. Это делается механически, путем добавления вентилятора в канале, а не с помощью вязких сил. [6] Вакуумный эжектор используется вместе с вентилятором, как впервые задумал изобретатель Фрэнк Уиттл . [7]

Уиттл предвидел скорость полета в 500 миль в час в своем патенте Великобритании 471,368 от марта 1936 года «Усовершенствования, касающиеся движения самолетов», в котором он описывает принципы, лежащие в основе турбовентиляторного двигателя [8] , хотя в то время он не назывался таковым. Хотя турбореактивный двигатель использует газ из своего термодинамического цикла в качестве своего реактивного двигателя, для скоростей самолета ниже 500 миль в час есть два недостатка этой конструкции, которые устраняются турбовентиляторным двигателем.

Во-первых, энергия тратится впустую, так как реактивная струя движется назад намного быстрее, чем самолет движется вперед, оставляя очень быстрый след. Этот след содержит кинетическую энергию, которая отражает топливо, используемое для его создания, а не топливо, используемое для движения самолета вперед. Турбореактивный двигатель собирает эту потерянную скорость и использует ее для питания вентилятора с каналом, который нагнетает воздух в обходные каналы вокруг остальной части турбины. Это снижает скорость реактивной струи, одновременно толкая больше воздуха и, следовательно, большую массу.

Другим недостатком является то, что сгорание менее эффективно на более низких скоростях. Любое действие по снижению расхода топлива двигателем путем увеличения его степени сжатия или температуры турбины для достижения лучшего сгорания вызывает соответствующее увеличение давления и температуры в выпускном канале, что в свою очередь приводит к более высокой скорости газа из сопла двигателя (и более высокому КЭ и расходу топлива). Хотя двигатель будет использовать меньше топлива для создания фунта тяги, больше топлива тратится впустую в более быстрой реактивной струе. Другими словами, независимость тепловой и пропульсивной эффективности, как это существует в комбинации поршневого двигателя и пропеллера, которая предшествовала турбореактивному двигателю, теряется. [9] Напротив, Рот [10] считает восстановление этой независимости единственной наиболее важной особенностью турбовентиляторного двигателя, которая позволяет выбирать удельную тягу независимо от цикла газогенератора.

Рабочее вещество термодинамического цикла — это единственная масса, ускоряемая для создания тяги в турбореактивном двигателе, что является серьезным ограничением (высокий расход топлива) для скоростей самолета ниже сверхзвуковой. Для дозвуковых скоростей полета скорость реактивной струи должна быть снижена, поскольку за создание тяги приходится платить определенную цену. Энергия, необходимая для ускорения газа внутри двигателя (увеличение кинетической энергии), расходуется двумя способами: путем создания изменения импульса (т. е. силы) и следа, который является неизбежным следствием создания тяги воздушно-реактивным двигателем [11] (или пропеллером). Скорость следа и топливо, сжигаемое для ее создания, можно уменьшить, а требуемую тягу по-прежнему поддерживать за счет увеличения ускоряемой массы. Турбовентиляторный двигатель делает это путем передачи энергии, имеющейся внутри двигателя, от газогенератора к канальному вентилятору , который создает вторую, дополнительную массу ускоренного воздуха.

Передача энергии от сердечника к байпасному воздуху приводит к более низкому давлению и температуре газа, поступающего в сопло сердечника (более низкая скорость истечения), и более высокому давлению и температуре байпасного воздуха, поступающего в сопло вентилятора, создаваемому вентилятором. Количество передаваемой энергии зависит от того, насколько сильное повышение давления вентилятор рассчитан на создание (коэффициент давления вентилятора). Лучший обмен энергией (наименьший расход топлива) между двумя потоками и то, как сравниваются скорости струи, зависит от того, насколько эффективно происходит передача, что зависит от потерь в турбине вентилятора и вентиляторе. [12]

Поток вентилятора имеет более низкую скорость истечения, что дает гораздо большую тягу на единицу энергии (более низкая удельная тяга ). Оба воздушных потока вносят вклад в общую тягу двигателя. Дополнительный воздух для байпасного потока увеличивает сопротивление лобовой части в воздухозаборной трубе, но все еще есть значительное увеличение чистой тяги. Общая эффективная скорость истечения двух выхлопных струй может быть сделана ближе к нормальной скорости полета дозвукового самолета и приближается к идеальной эффективности Фруда . Турбореактивный двигатель разгоняет большую массу воздуха медленнее по сравнению с турбореактивным двигателем, который разгоняет меньшее количество быстрее, что является менее эффективным способом создания той же тяги (см. раздел эффективности ниже).

Отношение массового расхода воздуха, обходящего ядро двигателя, к массовому расходу воздуха, проходящего через ядро, называется степенью двухконтурности . Двигатели с большей реактивной тягой относительно тяги вентилятора известны как турбовентиляторные двигатели с малым двухконтурием , те, у которых тяга вентилятора значительно больше, чем реактивная тяга, известны как двигатели с большим двухконтурием . Большинство используемых реактивных двигателей коммерческой авиации являются двигателями с большим двухконтурием, [2] [3] а большинство современных истребительных двигателей являются двигателями с малым двухконтурием. [4] [5] Форсажные камеры используются на турбовентиляторных двигателях с малым двухконтурием на боевых самолетах.

Коэффициент двухконтурности (КД) турбовентиляторного двигателя — это отношение массового расхода перепускного потока к массовому расходу, поступающему в активную зону. [13] Например, коэффициент двухконтурности 6 означает, что через перепускной канал проходит в 6 раз больше воздуха, чем через камеру сгорания.

Турбовентиляторные двигатели обычно описываются в терминах BPR, которые вместе с общим отношением давления, температурой на входе в турбину и отношением давления вентилятора являются важными параметрами проектирования. Кроме того, BPR указывается для турбовинтовых и бесканальных вентиляторных установок, поскольку их высокая пропульсивная эффективность дает им общие характеристики эффективности турбовентиляторных двигателей с очень высоким двухконтурным контуром. Это позволяет отображать их вместе с турбовентиляторными двигателями на графиках, которые показывают тенденции снижения удельного расхода топлива (SFC) с увеличением BPR. [14] BPR также может указываться для установок подъемного вентилятора , где поток воздуха вентилятора удален от двигателя и не проходит мимо его ядра.

Принимая во внимание постоянное ядро (т.е. фиксированное отношение давлений и температуру на входе в турбину), равные скорости струи в ядре и контуре и определенные условия полета (т.е. число Маха и высоту), расход топлива на фунт тяги (sfc) уменьшается с увеличением BPR. В то же время полная и чистая тяги увеличиваются, но на разную величину. [15] Существует значительный потенциал для снижения расхода топлива для того же цикла ядра за счет увеличения BPR. Это достигается из-за снижения фунтов тяги на фунт/сек воздушного потока (удельная тяга) и, как следствие, снижения потерь кинетической энергии в струях (увеличение пропульсивной эффективности). [16]

Если вся газовая мощность от газовой турбины преобразуется в кинетическую энергию в сопле, самолет лучше всего подходит для высоких сверхзвуковых скоростей. Если все это передается отдельной большой массе воздуха с низкой кинетической энергией, самолет лучше всего подходит для нулевой скорости (зависания). Для скоростей между ними газовая мощность делится между отдельным воздушным потоком и собственным потоком сопла газовой турбины в пропорции, которая дает требуемые характеристики самолета. Компромисс между массовым расходом и скоростью также наблюдается у винтов и роторов вертолетов путем сравнения нагрузки диска и нагрузки мощности. [17] Например, тот же вес вертолета может поддерживаться двигателем высокой мощности и ротором малого диаметра или, при меньшем расходе топлива, двигателем меньшей мощности и большим ротором с меньшей скоростью через ротор.

Байпас обычно относится к передаче мощности газа от газовой турбины к обходному потоку воздуха для снижения расхода топлива и шума реактивной струи. В качестве альтернативы может быть требование к двигателю с форсажной камерой, где единственным требованием к байпасу является обеспечение охлаждающего воздуха. Это устанавливает нижний предел для BPR, и эти двигатели были названы «протекающими» или турбореактивными двигателями с непрерывным отбором [18] (General Electric YJ-101 BPR 0,25) и турбореактивными двигателями с низким BPR [19] (Pratt & Whitney PW1120). Низкий BPR (0,2) также использовался для обеспечения запаса по помпажу , а также охлаждения форсажной камеры для Pratt & Whitney J58 . [20]

Пропеллерные двигатели наиболее эффективны для низких скоростей, турбореактивные двигатели для высоких скоростей, а турбовентиляторные двигатели между ними. Турбореактивные двигатели являются наиболее эффективными двигателями в диапазоне скоростей от 500 до 1000 км/ч (от 270 до 540 узлов; от 310 до 620 миль/ч), скорости, на которой функционирует большинство коммерческих самолетов. [21] [22]

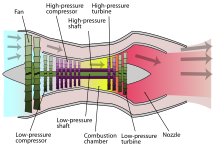

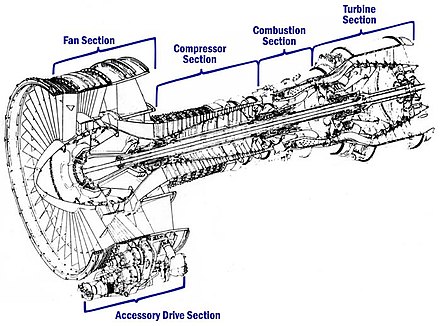

В турбореактивном (с нулевым байпасом) двигателе высокотемпературный и высоконапорный выхлопной газ ускоряется, когда он подвергается расширению через сопло и производит всю тягу. Компрессор поглощает механическую мощность, производимую турбиной. В конструкции с байпасом дополнительные турбины приводят в действие канальный вентилятор , который ускоряет воздух назад от передней части двигателя. В конструкции с высоким байпасом канальный вентилятор и сопло производят большую часть тяги. Турбореактивные двухконтурные двигатели в принципе тесно связаны с турбовинтовыми , поскольку оба передают часть газовой мощности газовой турбины, используя дополнительное оборудование, в поток байпаса, оставляя меньше для горячего сопла для преобразования в кинетическую энергию. Турбореактивные двухконтурные двигатели представляют собой промежуточную стадию между турбореактивными двигателями , которые получают всю свою тягу от выхлопных газов, и турбовинтовыми двигателями, которые получают минимальную тягу от выхлопных газов (обычно 10% или меньше). [23] Извлечение мощности на валу и передача ее в поток байпаса приводят к дополнительным потерям, которые с лихвой компенсируются улучшенной пропульсивной эффективностью. Турбовинтовой двигатель на своей лучшей скорости полета обеспечивает значительную экономию топлива по сравнению с турбореактивным двигателем, даже несмотря на то, что к малопотерьному соплу турбореактивного двигателя добавляются дополнительная турбина, редуктор и пропеллер. [24] Турбовентиляторный двигатель имеет дополнительные потери из-за большего количества ступеней/лопастей компрессора, вентилятора и перепускного канала. [ необходимо разъяснение ]

Эффективность Фруда, или пропульсивная эффективность, можно определить как:

где:

В то время как турбореактивный двигатель использует всю выходную мощность двигателя для создания тяги в виде горячей высокоскоростной струи выхлопных газов, холодный низкоскоростной воздух байпаса турбовентиляторного двигателя обеспечивает от 30% до 70% общей тяги, создаваемой турбовентиляторной системой. [25]

Тяга ( F N ), создаваемая турбовентиляторным двигателем, зависит от эффективной скорости истечения всего выхлопа, как и в любом реактивном двигателе, но поскольку присутствуют две выхлопные струи, уравнение тяги можно разложить следующим образом: [26]

где:

Системы сопел холодного канала и основного канала относительно сложны из-за использования двух отдельных потоков выхлопных газов. В двигателях с высоким двухконтурным контуром вентилятор расположен в коротком канале около передней части двигателя и обычно имеет сходящееся холодное сопло, при этом хвостовая часть канала образует сопло с низким отношением давления, которое при нормальных условиях будет задыхаться, создавая сверхзвуковые потоки вокруг основного канала [ требуется ссылка ] . Сопло основного канала более традиционно, но создает меньшую тягу и в зависимости от конструктивных решений, таких как соображения шума, может, вероятно, не задыхаться. [27] В двигателях с низким двухконтурным контуром два потока могут объединяться в каналах и использовать общее сопло, которое может быть оснащено форсажной камерой.

.jpg/440px-GEnx-1B_on_Air_India_B787_(2).jpg)

Большая часть воздушного потока через турбовентиляторный двигатель с высокой степенью двухконтурности представляет собой низкоскоростной поток двухконтурности: даже в сочетании с гораздо более высокоскоростным выхлопом двигателя средняя скорость выхлопа значительно ниже, чем в чистом турбореактивном двигателе. Шум турбореактивного двигателя — это преимущественно шум реактивной струи из-за высокой скорости выхлопа. Поэтому турбовентиляторные двигатели значительно тише чисто реактивных двигателей той же тяги, и шум реактивной струи больше не является преобладающим источником. [28] Шум турбовентиляторного двигателя распространяется как вверх по потоку через впускной патрубок, так и вниз по потоку через первичное сопло и канал двухконтурности. Другими источниками шума являются вентилятор, компрессор и турбина. [29]

Современные коммерческие самолеты используют двигатели с высокой степенью двухконтурности (HBPR) с раздельными потоками, без смешивания, с короткими выхлопными системами. Их шум обусловлен скоростью, температурой и давлением выхлопной струи, особенно в условиях высокой тяги, таких как те, которые требуются для взлета. Основным источником шума реактивной струи является турбулентное смешивание слоев сдвига в выхлопе двигателя. Эти слои сдвига содержат нестабильности, которые приводят к высокотурбулентным вихрям, которые генерируют колебания давления, ответственные за звук. Чтобы уменьшить шум, связанный с потоком реактивной струи, аэрокосмическая промышленность стремилась нарушить турбулентность слоя сдвига и уменьшить общий производимый шум. [ необходима цитата ]

Шум вентилятора может возникать из-за взаимодействия следов лопастей вентилятора с полем давления выходных лопаток статора вентилятора ниже по потоку. Его можно минимизировать за счет адекватного осевого расстояния между задней кромкой лопасти и входом статора. [30] На высоких оборотах двигателя, как при взлете, ударные волны от сверхзвуковых кончиков вентилятора из-за их неравной природы производят шум несогласованной природы, известный как шум «пилы». [31] [32]

Все современные турбовентиляторные двигатели имеют акустические вкладыши в гондоле для гашения шума. Они простираются как можно дальше, чтобы покрыть наибольшую площадь поверхности. Акустические характеристики двигателя можно экспериментально оценить с помощью наземных испытаний [33] или на специальных экспериментальных испытательных стендах. [34]

В аэрокосмической промышленностиШевроны — это «пилообразные» узоры на задних кромках сопел некоторых реактивных двигателей [35] , которые используются для снижения шума . Форма кромок сглаживает смешивание горячего воздуха из ядра двигателя и более холодного воздуха, проходящего через вентилятор двигателя, что снижает турбулентность, создающую шум. [35] Шевроны были разработаны GE по контракту с NASA . [35] [36] Некоторые известные примеры таких конструкций — Boeing 787 и Boeing 747-8 — на двигателях Rolls-Royce Trent 1000 и General Electric GEnx . [37]

_used_in_Boeing_707-420_at_Flugausstellung_Hermeskeil,_pic1.JPG/440px-Rolls_Royce_Conway_Mk508_(1959)_used_in_Boeing_707-420_at_Flugausstellung_Hermeskeil,_pic1.JPG)

Ранние турбореактивные двигатели были не очень экономичны, поскольку их общая степень повышения давления и температура на входе в турбину были серьезно ограничены технологиями и материалами, доступными в то время.

Первым турбовентиляторным двигателем, который был запущен только на испытательном стенде, был немецкий Daimler-Benz DB 670 , обозначенный 109-007 немецким RLM ( министерством авиации ), с датой первого запуска 27 мая 1943 года, после испытания турбомашины с использованием электродвигателя, которое было проведено 1 апреля 1943 года. [38] Разработка двигателя была прекращена, так как его проблемы не были решены, поскольку военная ситуация для Германии ухудшилась.

Позже, в 1943 году, на британской земле прошли испытания турбовентиляторного двигателя Metrovick F.3 [39] , который использовал турбореактивный двигатель Metrovick F.2 в качестве газогенератора, а выхлопные газы выводились в тесно соединенный модуль заднего вентилятора, включающий систему турбин низкого давления противоположного вращения, приводящую в движение два соосных вентилятора противоположного вращения. [40]

Улучшенные материалы и внедрение двойных компрессоров, таких как в двигателях Bristol Olympus [ 41] и Pratt & Whitney JT3C , увеличили общую степень сжатия и, таким образом, термодинамическую эффективность двигателей. Они также имели низкую пропульсивную эффективность, поскольку чистые турбореактивные двигатели имеют высокую удельную тягу/высокую скорость выхлопа, что лучше подходит для сверхзвукового полета.

Первоначальные турбовентиляторные двигатели с малым двухконтурием были разработаны для повышения эффективности тяги за счет снижения скорости истечения до значения, более близкого к самолетному. Rolls -Royce Conway , первый в мире серийный турбовентиляторный двигатель, имел степень двухконтурности 0,3, что аналогично современному двигателю истребителя General Electric F404 . Гражданские турбовентиляторные двигатели 1960-х годов, такие как Pratt & Whitney JT8D и Rolls-Royce Spey , имели степень двухконтурности, близкую к 1, и были аналогичны своим военным аналогам.

Первым советским авиалайнером, оснащенным турбовентиляторными двигателями, был Ту-124, представленный в 1962 году. Он использовал двигатель Соловьева Д-20 . [42] В период с 1960 по 1965 год для Аэрофлота и других авиакомпаний Восточного блока было выпущено 164 самолета , некоторые из которых эксплуатировались до начала 1990-х годов.

Первым турбовентиляторным двигателем General Electric был CJ805-23 с задним вентилятором , созданный на основе турбореактивного двигателя CJ805-3. За ним последовал двигатель General Electric CF700 с задним вентилятором и степенью двухконтурности 2,0. Он был разработан на основе турбореактивного двигателя General Electric J85/CJ610 с тягой 2850 фунтов силы (12 700 Н) для более крупного самолета модели Rockwell Sabreliner 75/80, а также Dassault Falcon 20 , с тягой, увеличенной примерно на 50% до 4200 фунтов силы (19 000 Н). CF700 был первым небольшим турбовентиляторным двигателем, сертифицированным Федеральным управлением гражданской авиации (FAA). В одно время в мире эксплуатировалось более 400 самолетов CF700, а наработка составила более 10 миллионов часов. Турбореактивный двигатель CF700 также использовался для подготовки астронавтов к полету на Луну в рамках проекта «Аполлон» в качестве силовой установки для исследовательского лунного корабля .

Турбореактивный двигатель с высокой удельной тягой и низкой степенью двухконтурности обычно имеет многоступенчатый вентилятор за входными направляющими лопатками, развивая относительно высокую степень давления и, таким образом, обеспечивая высокую (смешанную или холодную) скорость выхлопа. Поток воздуха в ядре должен быть достаточно большим, чтобы обеспечить достаточную мощность для привода вентилятора. Меньший поток в ядре/более высокий коэффициент двухконтурности может быть достигнут за счет повышения температуры на входе ротора турбины высокого давления (HP).

Чтобы проиллюстрировать один аспект того, как турбовентиляторный двигатель отличается от турбореактивного, можно провести сравнение при одинаковом расходе воздуха (например, чтобы сохранить общий впуск) и одинаковой чистой тяге (т. е. одинаковой удельной тяге). Обходной поток может быть добавлен только в том случае, если температура на входе в турбину не слишком высока, чтобы компенсировать меньший поток в ядре. Будущие усовершенствования в технологии охлаждения/материалов турбины могут позволить более высокую температуру на входе в турбину, что необходимо из-за повышенной температуры охлаждающего воздуха, что является результатом увеличения общего коэффициента давления .

Полученный турбовентилятор с разумной эффективностью и потерями в воздуховоде для добавленных компонентов, вероятно, будет работать при более высоком коэффициенте давления сопла, чем турбореактивный, но с более низкой температурой выхлопных газов для сохранения чистой тяги. Поскольку повышение температуры по всему двигателю (от впуска до сопла) будет ниже, расход топлива (сухой мощности) также будет уменьшен, что приведет к лучшему удельному расходу топлива (SFC).

Некоторые военные турбовентиляторы с низкой степенью двухконтурности (например, F404 , JT8D ) имеют регулируемые направляющие лопатки входного канала для направления воздуха на первую ступень ротора вентилятора. Это улучшает запас по помпажу вентилятора (см. карту компрессора ).

С 1970-х годов большинство двигателей реактивных истребителей представляли собой турбовентиляторные двигатели с малым/средним двухконтурным контуром со смешанным выхлопом, форсажной камерой и выходным соплом с изменяемой площадью. Форсажная камера — это камера сгорания, расположенная ниже по потоку от лопаток турбины и непосредственно перед соплом, которая сжигает топливо из топливных инжекторов, предназначенных для форсажной камеры. При зажигании большие объемы топлива сжигаются в форсажной камере, что значительно повышает температуру выхлопных газов, что приводит к более высокой скорости истечения/удельной тяге двигателя. Сопло с изменяемой геометрией должно открываться в большую площадь горла, чтобы вместить дополнительный объем и увеличенный расход при зажигании форсажной камеры. Форсажная камера часто предназначена для значительного увеличения тяги при взлете, околозвуковом ускорении и боевых маневрах, но она очень топливоемка. Следовательно, форсажную камеру можно использовать только на коротких участках миссии.

В отличие от основного двигателя, где стехиометрические температуры в камере сгорания должны быть снижены до того, как они достигнут турбины, форсажная камера при максимальной подаче топлива предназначена для создания стехиометрических температур на входе в сопло, около 2100 К (3800 °R; 3300 °F; 1800 °C). При фиксированном общем соотношении подаваемого топлива и воздуха общий расход топлива для данного воздушного потока вентилятора будет одинаковым, независимо от сухой удельной тяги двигателя. Однако турбовентиляторный двигатель с высокой удельной тягой по определению будет иметь более высокое отношение давлений в сопле, что приведет к более высокой чистой тяге форсажа и, следовательно, к более низкому удельному расходу топлива (SFC) форсажа. Однако двигатели с высокой удельной тягой имеют высокий сухой SFC. Ситуация обратная для турбовентиляторного двигателя со средней удельной тягой форсажа: т. е. плохой SFC форсажа/хороший сухой SFC. Первый двигатель подходит для боевого самолета, который должен оставаться в форсажном бою в течение довольно длительного периода, но должен сражаться только довольно близко к аэродрому (например, приграничные стычки). Второй двигатель лучше подходит для самолета, который должен пролететь некоторое расстояние или долгое время зависать, прежде чем вступить в бой. Однако пилот может позволить себе оставаться в форсажном режиме только в течение короткого периода, прежде чем запасы топлива самолета станут опасно низкими.

Первым серийным турбовентиляторным двигателем с форсажной камерой был Pratt & Whitney TF30 , который изначально устанавливался на F-111 Aardvark и F-14 Tomcat . К военным турбовентиляторным двигателям с малым двухконтурием относятся Pratt & Whitney F119 , Eurojet EJ200 , General Electric F110 , Klimov RD-33 и Saturn AL-31 , все из которых оснащены смешанным выхлопом, форсажной камерой и соплом с изменяемой площадью сечения.

Для дальнейшего улучшения топливной экономичности и снижения шума почти все реактивные авиалайнеры и большинство военно-транспортных самолетов (например, C-17 ) оснащены турбовентиляторными двигателями с низкой удельной тягой и высокой степенью двухконтурности. Эти двигатели произошли от турбовентиляторных двигателей с высокой удельной тягой и низкой степенью двухконтурности, которые использовались в таких самолетах в 1960-х годах. Современные боевые самолеты, как правило, используют турбовентиляторные двигатели с низкой степенью двухконтурности, а некоторые военно-транспортные самолеты используют турбовинтовые двигатели .

Низкая удельная тяга достигается путем замены многоступенчатого вентилятора на одноступенчатый. В отличие от некоторых военных двигателей, современные гражданские турбовентиляторы не имеют стационарных входных направляющих лопаток перед ротором вентилятора. Вентилятор масштабируется для достижения желаемой чистой тяги.

Сердечник (или газогенератор) двигателя должен генерировать достаточно мощности для приведения в действие вентилятора при его номинальном массовом расходе и коэффициенте давления. Улучшения в технологии охлаждения/материалов турбины позволяют использовать более высокую (HP) температуру на входе ротора турбины, что позволяет использовать меньший (и более легкий) сердечник, потенциально повышая тепловой КПД сердечника. Уменьшение массового расхода сердечника имеет тенденцию увеличивать нагрузку на турбину низкого давления, поэтому этому блоку могут потребоваться дополнительные ступени для снижения средней нагрузки ступени и поддержания КПД турбины низкого давления. Уменьшение потока сердечника также увеличивает коэффициент байпаса. Коэффициент байпаса более 5:1 становится все более распространенным; Pratt & Whitney PW1000G , который поступил в коммерческую эксплуатацию в 2016 году, достигает 12,5:1.

Дальнейшее улучшение тепловой эффективности ядра может быть достигнуто путем повышения общего коэффициента давления ядра. Улучшения в аэродинамике лопаток могут сократить количество требуемых дополнительных ступеней компрессора, а статоры с изменяемой геометрией позволяют компрессорам с высоким коэффициентом давления работать без скачков при любых настройках дроссельной заслонки.

The first (experimental) high-bypass turbofan engine was the AVCO-Lycoming PLF1A-2, a Honeywell T55 turboshaft-derived engine that was first run in February 1962. The PLF1A-2 had a 40 in diameter (100 cm) geared fan stage, produced a static thrust of 4,320 lb (1,960 kg),[43] and had a bypass ratio of 6:1.[44] The General Electric TF39 became the first production model, designed to power the Lockheed C-5 Galaxy military transport aircraft.[22] The civil General Electric CF6 engine used a derived design. Other high-bypass turbofans are the Pratt & Whitney JT9D, the three-shaft Rolls-Royce RB211 and the CFM International CFM56; also the smaller TF34. More recent large high-bypass turbofans include the Pratt & Whitney PW4000, the three-shaft Rolls-Royce Trent, the General Electric GE90/GEnx and the GP7000, produced jointly by GE and P&W. The Pratt & Whitney JT9D engine was the first high bypass ratio jet engine to power a wide-body airliner.[45]

The lower the specific thrust of a turbofan, the lower the mean jet outlet velocity, which in turn translates into a high thrust lapse rate (i.e. decreasing thrust with increasing flight speed). See technical discussion below, item 2. Consequently, an engine sized to propel an aircraft at high subsonic flight speed (e.g., Mach 0.83) generates a relatively high thrust at low flight speed, thus enhancing runway performance. Low specific thrust engines tend to have a high bypass ratio, but this is also a function of the temperature of the turbine system.

The turbofans on twin-engined transport aircraft produce enough take-off thrust to continue a take-off on one engine if the other engine shuts down after a critical point in the take-off run. From that point on the aircraft has less than half the thrust compared to two operating engines because the non-functioning engine is a source of drag. Modern twin engined airliners normally climb very steeply immediately after take-off. If one engine shuts down, the climb-out is much shallower, but sufficient to clear obstacles in the flightpath.

The Soviet Union's engine technology was less advanced than the West's, and its first wide-body aircraft, the Ilyushin Il-86, was powered by low-bypass engines. The Yakovlev Yak-42, a medium-range, rear-engined aircraft seating up to 120 passengers, introduced in 1980, was the first Soviet aircraft to use high-bypass engines.

Turbofan engines come in a variety of engine configurations. For a given engine cycle (i.e., same airflow, bypass ratio, fan pressure ratio, overall pressure ratio and HP turbine rotor inlet temperature), the choice of turbofan configuration has little impact upon the design point performance (e.g., net thrust, SFC), as long as overall component performance is maintained. Off-design performance and stability is, however, affected by engine configuration.

The basic element of a turbofan is a spool, a single combination of fan/compressor, turbine and shaft rotating at a single speed. For a given pressure ratio, the surge margin can be increased by two different design paths:

Most modern western civil turbofans employ a relatively high-pressure-ratio high-pressure (HP) compressor, with many rows of variable stators to control surge margin at low rpm. In the three-spool RB211/Trent the core compression system is split into two, with the IP compressor, which supercharges the HP compressor, being on a different coaxial shaft and driven by a separate (IP) turbine. As the HP compressor has a modest pressure ratio its speed can be reduced surge-free, without employing variable geometry. However, because a shallow IP compressor working line is inevitable, the IPC has one stage of variable geometry on all variants except the −535, which has none.[46]

Although far from common, the single-shaft turbofan is probably the simplest configuration, comprising a fan and high-pressure compressor driven by a single turbine unit, all on the same spool. The Snecma M53, which powers Dassault Mirage 2000 fighter aircraft, is an example of a single-shaft turbofan. Despite the simplicity of the turbomachinery configuration, the M53 requires a variable area mixer to facilitate part-throttle operation.

One of the earliest turbofans was a derivative of the General Electric J79 turbojet, known as the CJ805-23, which featured an integrated aft fan/low-pressure (LP) turbine unit located in the turbojet exhaust jetpipe. Hot gas from the turbojet turbine exhaust expanded through the LP turbine, the fan blades being a radial extension of the turbine blades. This arrangement introduces an additional gas leakage path compared to a front-fan configuration and was a problem with this engine with higher-pressure turbine gas leaking into the fan airflow.[47] An aft-fan configuration was later used for the General Electric GE36 UDF (propfan) demonstrator of the early 1980s.

In 1971 a concept was put forward by the NASA Lewis Research Center for a supersonic transport engine which operated as an aft-fan turbofan at take-off and subsonic speeds and a turbojet at higher speeds. This would give the low noise and high thrust characteristics of a turbofan at take-off, together with turbofan high propulsive efficiency at subsonic flight speeds. It would have the high propulsive efficiency of a turbojet at supersonic cruise speeds.[48]

Many turbofans have at least basic two-spool configuration where the fan is on a separate low pressure (LP) spool, running concentrically with the compressor or high pressure (HP) spool; the LP spool runs at a lower angular velocity, while the HP spool turns faster and its compressor further compresses part of the air for combustion.[citation needed] The BR710 is typical of this configuration. At the smaller thrust sizes, instead of all-axial blading, the HP compressor configuration may be axial-centrifugal (e.g., CFE CFE738), double-centrifugal or even diagonal/centrifugal (e.g. Pratt & Whitney Canada PW600).

Higher overall pressure ratios can be achieved by either raising the HP compressor pressure ratio or adding compressor (non-bypass) stages to the LP spool, between the fan and the HP compressor, to boost the latter. All of the large American turbofans (e.g. General Electric CF6, GE90, GE9X and GEnx plus Pratt & Whitney JT9D and PW4000) use booster stages. The Rolls-Royce BR715 is another example. The high bypass ratios used in modern civil turbofans tend to reduce the relative diameter of the booster stages, reducing their mean tip speed. Consequently, more booster stages are required to develop the necessary pressure rise.

Rolls-Royce chose a three-spool configuration for their large civil turbofans (i.e. the RB211 and Trent families), where the booster stages of a boosted two-spool configuration are separated into an intermediate pressure (IP) spool, driven by its own turbine. The first three-spool engine was the earlier Rolls-Royce RB.203 Trent of 1967.

The Garrett ATF3, powering the Dassault Falcon 20 business jet, has an unusual three spool layout with an aft spool not concentric with the two others.

Ivchenko Design Bureau chose the same configuration as Rolls-Royce for their Lotarev D-36 engine, followed by Lotarev/Progress D-18T and Progress D-436.

The Turbo-Union RB199 military turbofan also has a three-spool configuration, as do the military Kuznetsov NK-25 and NK-321.

As bypass ratio increases, the fan blade tip speed increases relative to the LPT blade speed. This will reduce the LPT blade speed, requiring more turbine stages to extract enough energy to drive the fan. Introducing a (planetary) reduction gearbox, with a suitable gear ratio, between the LP shaft and the fan enables both the fan and LP turbine to operate at their optimum speeds. Examples of this configuration are the long-established Garrett TFE731, the Honeywell ALF 502/507, and the recent Pratt & Whitney PW1000G.

Most of the configurations discussed above are used in civilian turbofans, while modern military turbofans (e.g., Snecma M88) are usually basic two-spool.

Most civil turbofans use a high-efficiency, 2-stage HP turbine to drive the HP compressor. The CFM International CFM56 uses an alternative approach: a single-stage, high-work unit. While this approach is probably less efficient, there are savings on cooling air, weight and cost.

In the RB211 and Trent 3-spool engine series, the HP compressor pressure ratio is modest so only a single HP turbine stage is required. Modern military turbofans also tend to use a single HP turbine stage and a modest HP compressor.

Modern civil turbofans have multi-stage LP turbines (anywhere from 3 to 7). The number of stages required depends on the engine cycle bypass ratio and the boost (on boosted two-spools). A geared fan may reduce the number of required LPT stages in some applications.[49] Because of the much lower bypass ratios employed, military turbofans require only one or two LP turbine stages.

Consider a mixed turbofan with a fixed bypass ratio and airflow. Increasing the overall pressure ratio of the compression system raises the combustor entry temperature. Therefore, at a fixed fuel flow there is an increase in (HP) turbine rotor inlet temperature. Although the higher temperature rise across the compression system implies a larger temperature drop over the turbine system, the mixed nozzle temperature is unaffected, because the same amount of heat is being added to the system. There is, however, a rise in nozzle pressure, because overall pressure ratio increases faster than the turbine expansion ratio, causing an increase in the hot mixer entry pressure. Consequently, net thrust increases, whilst specific fuel consumption (fuel flow/net thrust) decreases. A similar trend occurs with unmixed turbofans.

Turbofan engines can be made more fuel efficient by raising overall pressure ratio and turbine rotor inlet temperature in unison. However, better turbine materials or improved vane/blade cooling are required to cope with increases in both turbine rotor inlet temperature and compressor delivery temperature. Increasing the latter may require better compressor materials.

The overall pressure ratio can be increased by improving fan (or) LP compressor pressure ratio or HP compressor pressure ratio. If the latter is held constant, the increase in (HP) compressor delivery temperature (from raising overall pressure ratio) implies an increase in HP mechanical speed. However, stressing considerations might limit this parameter, implying, despite an increase in overall pressure ratio, a reduction in HP compressor pressure ratio.

According to simple theory, if the ratio of turbine rotor inlet temperature/(HP) compressor delivery temperature is maintained, the HP turbine throat area can be retained. However, this assumes that cycle improvements are obtained, while retaining the datum (HP) compressor exit flow function (non-dimensional flow). In practice, changes to the non-dimensional speed of the (HP) compressor and cooling bleed extraction would probably make this assumption invalid, making some adjustment to HP turbine throat area unavoidable. This means the HP turbine nozzle guide vanes would have to be different from the original. In all probability, the downstream LP turbine nozzle guide vanes would have to be changed anyway.

Thrust growth is obtained by increasing core power. There are two basic routes available:

Both routes require an increase in the combustor fuel flow and, therefore, the heat energy added to the core stream.

The hot route may require changes in turbine blade/vane materials or better blade/vane cooling. The cold route can be obtained by one of the following:

all of which increase both overall pressure ratio and core airflow.

Alternatively, the core size can be increased, to raise core airflow, without changing overall pressure ratio. This route is expensive, since a new (upflowed) turbine system (and possibly a larger IP compressor) is also required.

Changes must also be made to the fan to absorb the extra core power. On a civil engine, jet noise considerations mean that any significant increase in take-off thrust must be accompanied by a corresponding increase in fan mass flow (to maintain a T/O specific thrust of about 30 lbf/lb/s).

Aerodynamics is a mix of subsonic, transonic and supersonic airflow on a single fan/gas compressor blade in a modern turbofan. The airflow past the blades must be maintained within close angular limits to keep the air flowing against an increasing pressure. Otherwise air will be rejected back out of the intake.[50]

The Full Authority Digital Engine Control (FADEC) needs accurate data for controlling the engine. The critical turbine inlet temperature (TIT) is too harsh an environment, at 1,700 °C (3,100 °F) and 17 bar (250 psi), for reliable sensors. Therefore, during development of a new engine type a relation is established between a more easily measured temperature like exhaust gas temperature and the TIT. Monitoring the exhaust gas temperature is then used to make sure the engine does not run too hot.[50]

A 100 g (3.5 oz) turbine blade is subjected to 1,700 °C (3,100 °F), at 17 bar (250 psi) and a centrifugal force of 40 kN (9,000 lbf), well above the point of plastic deformation and even above the melting point. Exotic alloys, sophisticated air cooling schemes and special mechanical design are needed to keep the physical stresses within the strength of the material.Rotating seals must withstand harsh conditions for 10 years, 20,000 missions and rotating at 10 to 20,000 rpm.[50]

Fan blades have been growing as jet engines have been getting bigger: each fan blade carries the equivalent of nine double-decker buses and swallows air the equivalent volume of a squash court every second. Advances in computational fluid dynamics (CFD) modelling have permitted complex, 3D curved shapes with very wide chord, keeping the fan capabilities while minimizing the blade count to lower costs. Coincidentally, the bypass ratio grew to achieve higher propulsive efficiency and the fan diameter increased.[51]

Rolls-Royce pioneered the hollow, titanium wide-chord fan blade in the 1980s for aerodynamic efficiency and foreign object damage resistance in the RB211 then for the Trent.GE Aviation introduced carbon fiber composite fan blades on the GE90 in 1995, manufactured since 2017 with a carbon-fiber tape-layer process. GE partner Safran developed a 3D woven technology with Albany Composites for the CFM56 and CFM LEAP engines.[51]

Engine cores are shrinking as they operate at higher pressure ratios and become more efficient and smaller compared to the fan as bypass ratios increase. Blade tip clearances are more difficult to maintain at the exit of the high-pressure compressor where blades are 0.5 in (13 mm) high or less; backbone bending further affects clearance control as the core is proportionately longer and thinner and the fan to low-pressure turbine driveshaft space is constrained within the core.[52]

Pratt & Whitney VP technology and environment Alan Epstein argued "Over the history of commercial aviation, we have gone from 20% to 40% [cruise efficiency], and there is a consensus among the engine community that we can probably get to 60%".[53]

Geared turbofans and further fan pressure ratio reductions may continue to improve propulsive efficiency. The second phase of the FAA's Continuous Lower Energy, Emissions and Noise (CLEEN) program is targeting for the late 2020s reductions of 33% fuel burn, 60% emissions and 32 dB EPNdb noise compared with the 2000s state-of-the-art.[54]In summer 2017 at NASA Glenn Research Center in Cleveland, Ohio, Pratt has finished testing a very-low-pressure-ratio fan on a PW1000G, resembling an open rotor with fewer blades than the PW1000G's 20.[53]

The weight and size of the nacelle would be reduced by a short duct inlet, imposing higher aerodynamic turning loads on the blades and leaving less space for soundproofing, but a lower-pressure-ratio fan is slower.UTC Aerospace Systems Aerostructures will have a full-scale ground test in 2019 of its low-drag Integrated Propulsion System with a thrust reverser, improving fuel burn by 1% and with 2.5-3 EPNdB lower noise.[53]

Safran expects to deliver another 10–15% in fuel efficiency through the mid-2020s before reaching an asymptote, and next will have to increase the bypass ratio to 35:1 instead of 11:1 for the CFM LEAP. It is demonstrating a counterrotating open rotor unducted fan (propfan) in Istres, France, under the European Clean Sky technology program.Modeling advances and high specific strength materials may help it succeed where previous attempts failed. When noise levels are within existing standards and similar to the LEAP engine, 15% lower fuel burn will be available and for that Safran is testing its controls, vibration and operation, while airframe integration is still challenging.[53]

For GE Aviation, the energy density of jet fuel still maximises the Breguet range equation and higher pressure ratio cores; lower pressure ratio fans, low-loss inlets and lighter structures can further improve thermal, transfer and propulsive efficiency. Under the U.S. Air Force's Adaptive Engine Transition Program, adaptive thermodynamic cycles will be used for the sixth-generation jet fighter, based on a modified Brayton cycle and Constant volume combustion.Additive manufacturing in the advanced turboprop will reduce weight by 5% and fuel burn by 20%.[53]

Rotating and static ceramic matrix composite (CMC) parts operates 500 °F (260 °C) hotter than metal and are one-third its weight. With $21.9 million from the Air Force Research Laboratory, GE is investing $200 million in a CMC facility in Huntsville, Alabama, in addition to its Asheville, North Carolina site, mass-producing silicon carbide matrix with silicon-carbide fibers in 2018. CMCs will be used ten times more by the mid-2020s: the CFM LEAP requires 18 CMC turbine shrouds per engine and the GE9X will use it in the combustor and for 42 HP turbine nozzles.[53]

Rolls-Royce Plc aim for a 60:1 pressure ratio core for the 2020s Ultrafan and began ground tests of its 100,000 hp (75,000 kW) gear for 100,000 lbf (440 kN) and 15:1 bypass ratios. Nearly stoichiometric turbine entry temperature approaches the theoretical limit and its impact on emissions has to be balanced with environmental performance goals. Open rotors, lower pressure ratio fans and potentially distributed propulsion offer more room for better propulsive efficiency. Exotic cycles, heat exchangers and pressure gain/constant volume combustion may improve thermodynamic efficiency. Additive manufacturing could be an enabler for intercooler and recuperators. Closer airframe integration and hybrid or electric aircraft can be combined with gas turbines.[53]

Rolls-Royce engines have a 72–82% propulsive efficiency and 42–49% thermal efficiency for a 0.63–0.49 lb/lbf/h (64,000–50,000 g/kN/h) TSFC at Mach 0.8, and aim for theoretical limits of 95% for open rotor propulsive efficiency and 60% for thermal efficiency with stoichiometric turbine entry temperature and 80:1 overall pressure ratio for a 0.35 lb/lbf/h (36,000 g/kN/h) TSFC[55]

As teething troubles may not show up until several thousand hours, the latest turbofans' technical problems disrupt airlines operations and manufacturers deliveries while production rates rise sharply.Trent 1000 cracked blades grounded almost 50 Boeing 787s and reduced ETOPS to 2.3 hours down from 5.5, costing Rolls-Royce plc almost $950 million.PW1000G knife-edge seal fractures have caused Pratt & Whitney to fall behind in deliveries, leaving about 100 engineless A320neos waiting for their powerplants. The CFM LEAP introduction had been smoother but a ceramic composite HP Turbine coating was prematurely lost, necessitating a new design, causing 60 A320neo engine removals for modification and delaying deliveries by up to six weeks late.[56]

On a widebody, Safran estimates 5–10% of fuel could be saved by reducing power intake for hydraulic systems, while swapping to electrical power could save 30% of weight, as initiated on the Boeing 787, while Rolls-Royce plc hopes for up to 5%.[57]

The turbofan engine market is dominated by General Electric, Rolls-Royce plc and Pratt & Whitney, in order of market share. General Electric and Safran of France have a joint venture, CFM International. Pratt & Whitney also have a joint venture, International Aero Engines with Japanese Aero Engine Corporation and MTU Aero Engines of Germany, specializing in engines for the Airbus A320 family. Pratt & Whitney and General Electric have a joint venture, Engine Alliance selling a range of engines for aircraft such as the Airbus A380.

For airliners and cargo aircraft, the in-service fleet in 2016 is 60,000 engines and should grow to 103,000 in 2035 with 86,500 deliveries according to Flight Global. A majority will be medium-thrust engines for narrow-body aircraft with 54,000 deliveries, for a fleet growing from 28,500 to 61,000. High-thrust engines for wide-body aircraft, worth 40–45% of the market by value, will grow from 12,700 engines to over 21,000 with 18,500 deliveries. The regional jet engines below 20,000 lb (89 kN) fleet will grow from 7,500 to 9,000 and the fleet of turboprops for airliners will increase from 9,400 to 10,200. The manufacturers market share should be led by CFM with 44% followed by Pratt & Whitney with 29% and then Rolls-Royce and General Electric with 10% each.[58]

In the 1970s, Rolls-Royce/SNECMA tested a M45SD-02 turbofan fitted with variable-pitch fan blades to improve handling at ultralow fan pressure ratios and to provide thrust reverse down to zero aircraft speed. The engine was aimed at ultraquiet STOL aircraft operating from city-centre airports.

In a bid for increased efficiency with speed, a development of the turbofan and turboprop known as a propfan engine was created that had an unducted fan. The fan blades are situated outside of the duct, so that it appears like a turboprop with wide scimitar-like blades. Both General Electric and Pratt & Whitney/Allison demonstrated propfan engines in the 1980s. Excessive cabin noise and relatively cheap jet fuel prevented the engines being put into service. The Progress D-27 propfan, developed in the U.S.S.R., was the only propfan engine equipped on a production aircraft.

Most modern airliners use turbofan engines because of their high thrust and good fuel efficiency.

All modern jet-powered commercial aircraft use high bypass turbofan engines [...]

Military power plants may be divided into some major categories – low bypass turbofans that generally power fighter jets…

Most tactical military aircraft are powered by low-bypass turbofan engines.

{{cite journal}}: Cite journal requires |journal= (help){{citation}}: CS1 maint: location (link)